Разделы презентаций

- Разное

- Английский язык

- Астрономия

- Алгебра

- Биология

- География

- Геометрия

- Детские презентации

- Информатика

- История

- Литература

- Математика

- Медицина

- Менеджмент

- Музыка

- МХК

- Немецкий язык

- ОБЖ

- Обществознание

- Окружающий мир

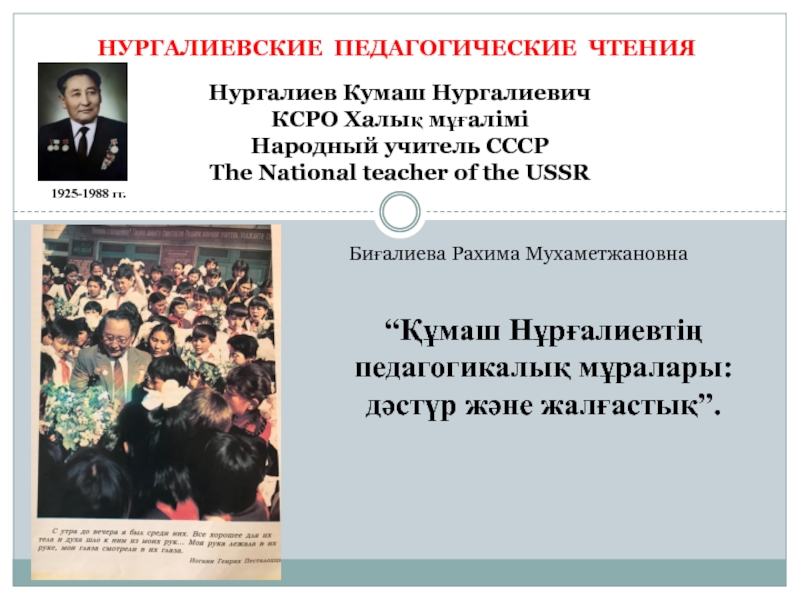

- Педагогика

- Русский язык

- Технология

- Физика

- Философия

- Химия

- Шаблоны, картинки для презентаций

- Экология

- Экономика

- Юриспруденция

Прокатка. Прессование. Волочение

Содержание

- 1. Прокатка. Прессование. Волочение

- 2. СПОСОБЫ ОБРАБОТКИ МЕТАЛЛОВ ДАВЛЕНИЕМ:прокатка, волочение, прессование, ковка,

- 3. 6 – продукция проката (шарик);7 – продукция

- 4. ПРОДУКЦИЯ ПРОКАТНОГО ПРОИЗВОДСТВАПрокатке подвергают около 90% всей

- 5. ПРОДУКЦИЯ ПРОКАТНОГО ПРОИЗВОДСТВА круглую и квадратную сталь

- 6. Цветные металлы и сплавы выпускают преимущественно в

- 7. Слайд 7

- 8. Слайд 8

- 9. Слайд 9

- 10. СПЕЦИАЛЬНЫЙ ПРОКАТПериодические профилиимеют периодически изменяющуюся форму и площадь поперечного сечения по длине заготовкиГнутые профили

- 11. Слайд 11

- 12. Слайд 12

- 13. ИНСТРУМЕНТ ДЛЯ ПРОКАТКИ - прокатные валки, которые

- 14. Слайд 14

- 15. Слайд 15

- 16. Слайд 16

- 17. Слайд 17

- 18. Калибр – совокупность двух ручьёв (а) или

- 19. Схема линии прокатного стана 1 – прокатные

- 20. Различают станы одноклетьевые (а) и многоклетьевые (б

- 21. Слайд 21

- 22. Слайд 22

- 23. Прокатка выполняется в два этапа: прокатка слитка

- 24. 1. Прокатка слитка в полупродуктВо всех странах

- 25. Слайд 25

- 26. 2. Прокатка полупродукта в готовый прокат2.1. Получение

- 27. Слайд 27

- 28. 2.4. Получение специального проката:б – гнутые профили

- 29. Получение специального проката (продолжение)прокатка зубчатых колёспрокатка шаров1

- 30. Слайд 30

- 31. II. Прессованиетехнологический процесс получения заготовок или деталей

- 32. При прямом прессовании - S совпадает с

- 33. Р – усилие прессования; Рв – усилие

- 34. Схема получения полого профиляа – заготовка перед

- 35. Продукция прессованияКомбинируя формы оправки и отверстия матрицы

- 36. Преимущества:Высокая размерная точность получаемых профилей.2. Получение сложных

- 37. III. Волочение технологический процесс получения заготовок или

- 38. 1 – барабан; 2 - отверстие волоки;3

- 39. Технология волоченияВолочение сопровождается наклепом (холодн. состояние).Обработка заготовки

- 40. Способы волочения полых профилей:Волочение без оправки –

- 41. Продукция волочения- полые профили и профили сплошного

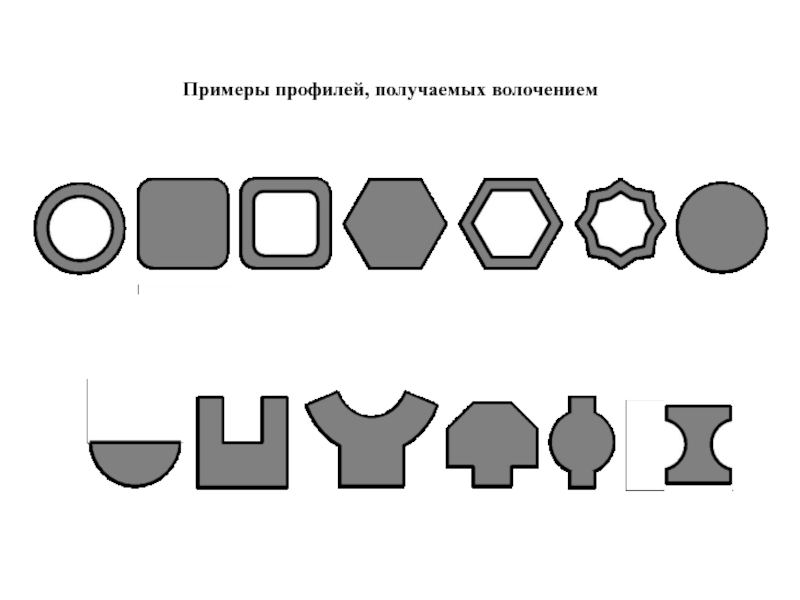

- 42. Примеры профилей, получаемых волочением

- 43. Скачать презентанцию

Слайды и текст этой презентации

Слайд 1«Прокатка. Прессование. Волочение»

Прокатка. Сущность способа. Схемы прокатки. Устройство прокатного стана.

Слайд 2СПОСОБЫ ОБРАБОТКИ МЕТАЛЛОВ ДАВЛЕНИЕМ:

прокатка, волочение, прессование, ковка, штамповка и специальные

способы.

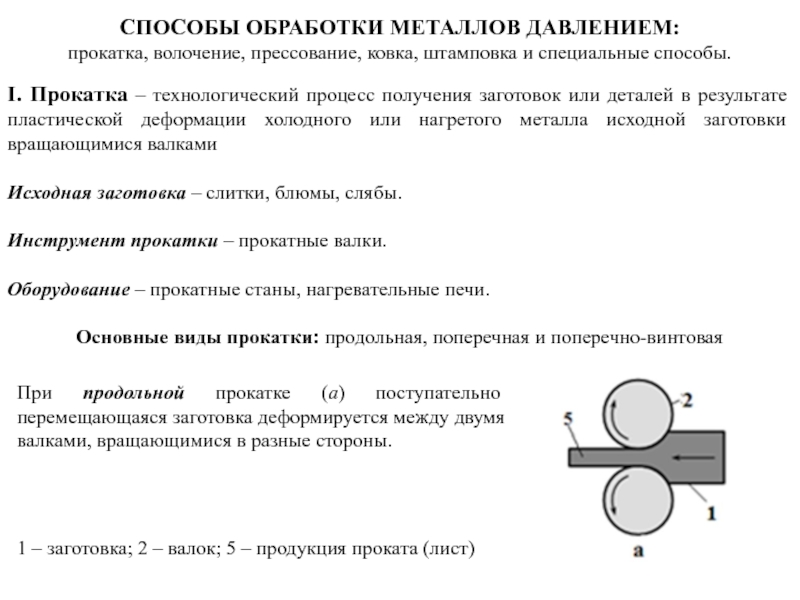

I. Прокатка – технологический процесс получения заготовок или деталей в

результате пластической деформации холодного или нагретого металла исходной заготовки вращающимися валками Исходная заготовка – слитки, блюмы, слябы.

Инструмент прокатки – прокатные валки.

Оборудование – прокатные станы, нагревательные печи.

Основные виды прокатки: продольная, поперечная и поперечно-винтовая

При продольной прокатке (а) поступательно перемещающаяся заготовка деформируется между двумя валками, вращающимися в разные стороны.

1 – заготовка; 2 – валок; 5 – продукция проката (лист)

Слайд 36 – продукция проката (шарик);

7 – продукция проката (труба)

1 –

заготовка;

2 – валок;

3 – оправка;

4 – стержень;

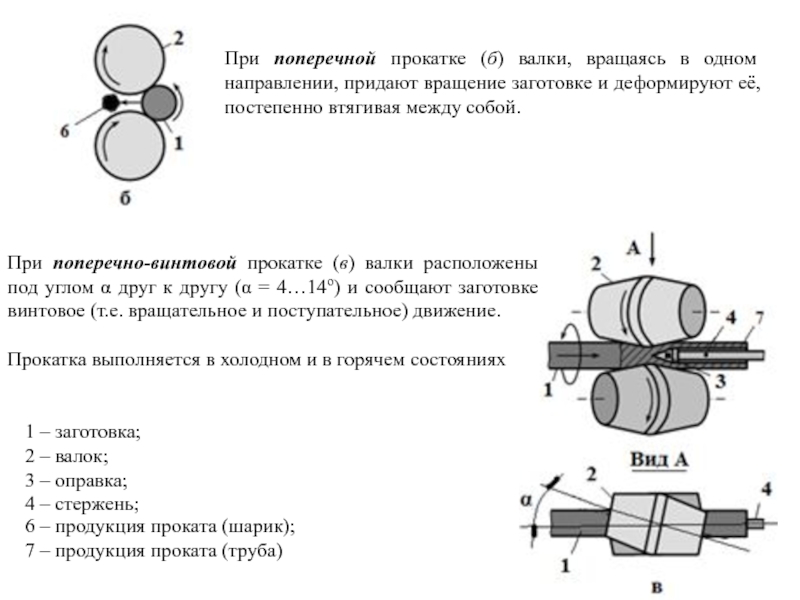

При

поперечно-винтовой прокатке (в) валки расположены под углом α друг к другу (α = 4…14о) и сообщают заготовке винтовое (т.е. вращательное и поступательное) движение.Прокатка выполняется в холодном и в горячем состояниях

При поперечной прокатке (б) валки, вращаясь в одном направлении, придают вращение заготовке и деформируют её, постепенно втягивая между собой.

Слайд 4

ПРОДУКЦИЯ ПРОКАТНОГО ПРОИЗВОДСТВА

Прокатке подвергают около 90% всей выплавляемой стали и

бόльшую часть цветных металлов и сплавов.

Продукцией прокатки являются заготовки,

которые получают из выпускаемых стандартных профилей. Профилем называется форма поперечного сечения полученного изделия.

Совокупность различных профилей разного размера называется сортаментом.

Сортамент выпускаемых стандартных профилей можно разделить на четыре основные группы:

сортовой прокат;

листовой прокат;

трубный прокат (бесшовные и сварные трубы);

специальный прокат: периодические и гнутые профили, детали машин (винты, зубчатые колеса, шарики для подшипников).

Слайд 5ПРОДУКЦИЯ ПРОКАТНОГО ПРОИЗВОДСТВА

круглую и квадратную сталь (а и б)

выпускают с диаметром или стороной 5–250 мм; полосовую (в) (прямоугольную)

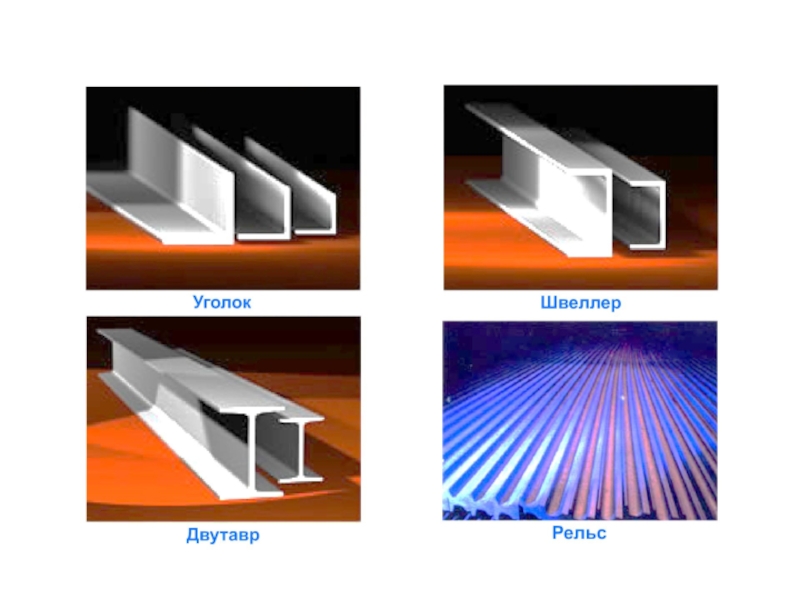

– шириной 10–200 мм и толщиной 4–60 мм; шестигранную (г) – с диаметром вписанного круга 6–100 мм.а и б – равнобокий и неравнобокий уголок; в – швеллер; г – тавр; д – двутавр; е – рельс

в – Листовой прокат; г – Трубный прокат; д – Специальный прокат

а – Сортовой простой

б – Сортовой фасонный

Слайд 6Цветные металлы и сплавы выпускают преимущественно в виде простых профилей

– круглого, квадратного, прямоугольного.

Листовой прокат:

- толстолистовой (толщиной 4–160 мм),

- тонколистовой (толщиной менее 4 мм)

- фольгу (толщиной менее 0,2 мм).

Выпускают листовую сталь со специальными защитными покрытиями из олова, цинка, хрома, алюминия, пластмасс и специальных лаков.

Сталь толщиной 0,08–0,32 мм называют жестью.

Трубный прокат:

Трубы делят на бесшовные и сварные.

Бесшовные трубы используют в наиболее ответственных случаях – в трубопроводах, работающих под давлением, в агрессивных средах.

Бесшовные трубы выпускают диаметром 30–650 мм с толщиной стенки 2–160 мм,

Сварные – диаметром 5–2500 мм с толщиной стенки 0,5–16 мм.

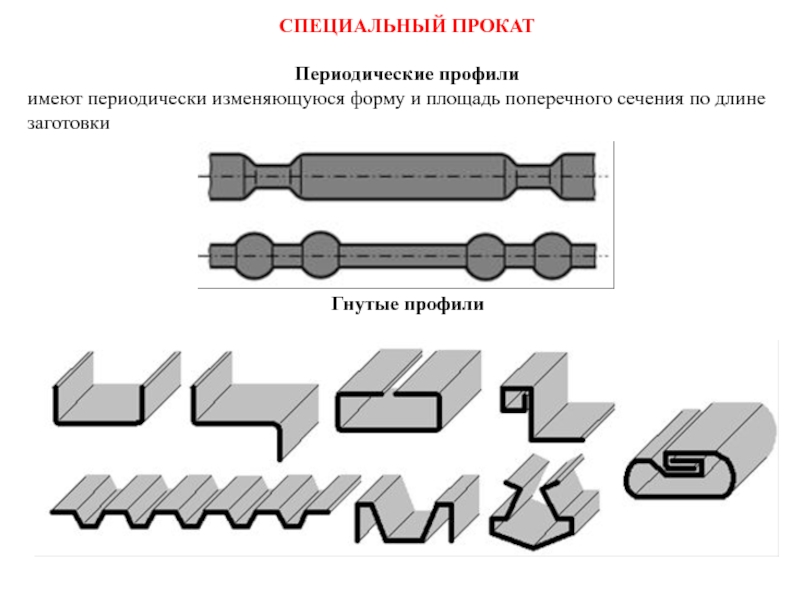

Слайд 10СПЕЦИАЛЬНЫЙ ПРОКАТ

Периодические профили

имеют периодически изменяющуюся форму и площадь поперечного сечения

по длине заготовки

Гнутые профили

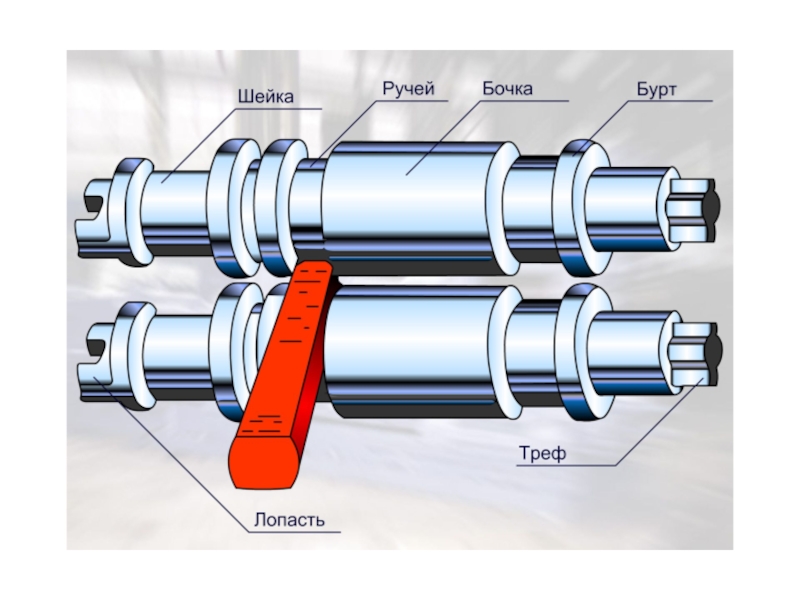

Слайд 13ИНСТРУМЕНТ ДЛЯ ПРОКАТКИ - прокатные валки, которые разделяются на:

1. Гладкие - применяются для прокатки полос, листов

и т.п.Если после одного перехода требуется уменьшение толщины заготовки, то гладкие валки сближают друг с другом.

2. Ступенчатые - позволяют после первого перехода уменьшить толщину заготовки на соседнем рабочем участке с меньшим зазором – увеличивают производительность.

3. Ручьевые - применяются для получения сортового проката.

Ручьём называется вырез на рабочей поверхности валка.

а – гладкие валки;

б – ступенчатые валки;

в – ручьевые валки:

1 – бочка (рабочая часть);

2 – шейка (устанавливается в подшипник);

3 – трефа (через неё шпиндель прокатного стана передаёт крутящий момент на валок)

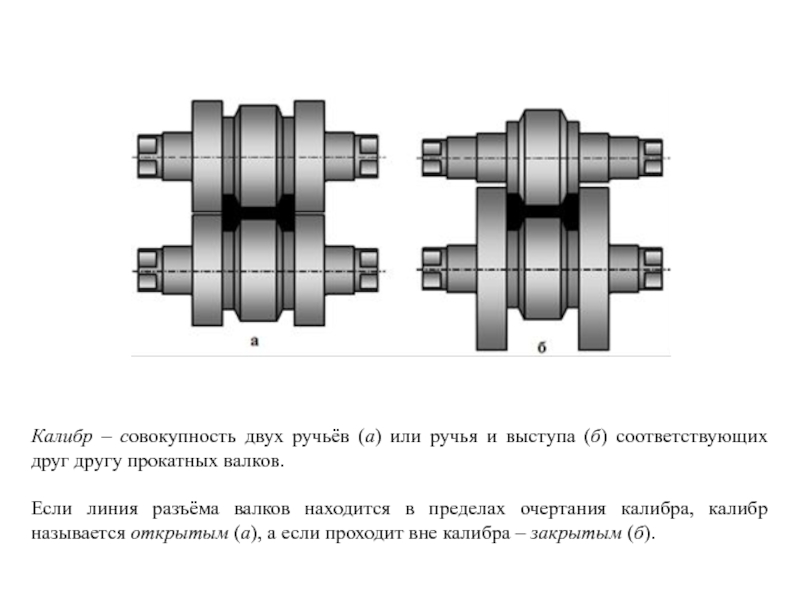

Слайд 18Калибр – совокупность двух ручьёв (а) или ручья и выступа

(б) соответствующих друг другу прокатных валков.

Если линия разъёма валков находится

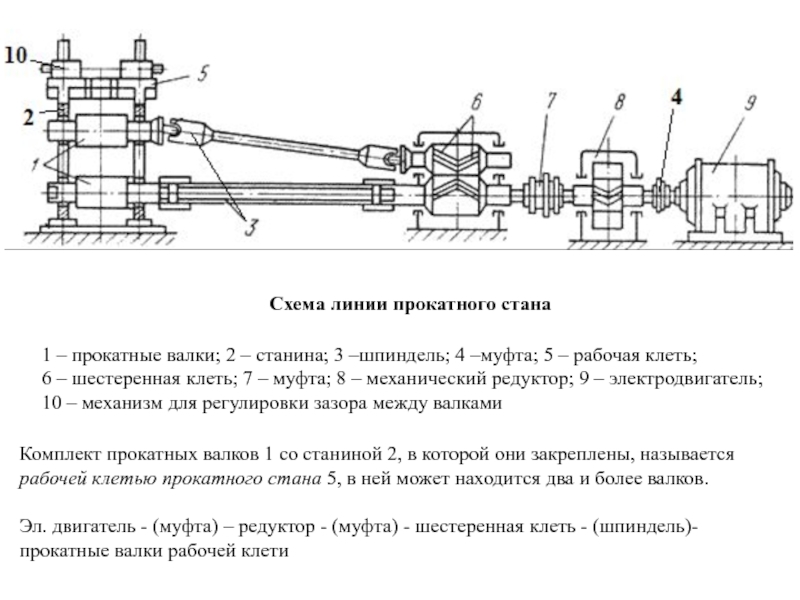

в пределах очертания калибра, калибр называется открытым (а), а если проходит вне калибра – закрытым (б). Слайд 19Схема линии прокатного стана

1 – прокатные валки; 2 –

станина; 3 –шпиндель; 4 –муфта; 5 – рабочая клеть;

6

– шестеренная клеть; 7 – муфта; 8 – механический редуктор; 9 – электродвигатель;10 – механизм для регулировки зазора между валками

Комплект прокатных валков 1 со станиной 2, в которой они закреплены, называется рабочей клетью прокатного стана 5, в ней может находится два и более валков.

Эл. двигатель - (муфта) – редуктор - (муфта) - шестеренная клеть - (шпиндель)- прокатные валки рабочей клети

Слайд 20Различают станы одноклетьевые (а) и многоклетьевые (б и в)

Схемы расположения

рабочих клетей станов

1 - рабочие клети; 2 - шестеренные клети;

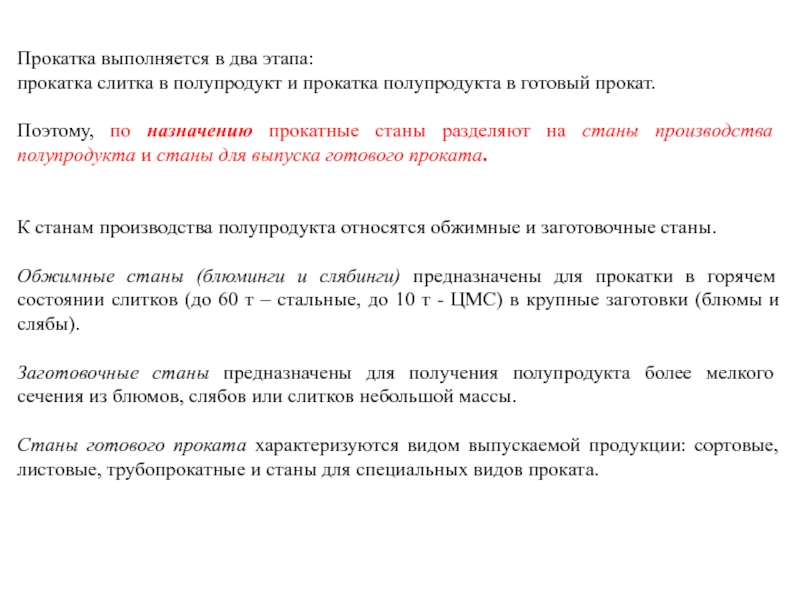

3 – двигатели; 4 – механические редукторы. Слайд 23Прокатка выполняется в два этапа:

прокатка слитка в полупродукт и

прокатка полупродукта в готовый прокат.

Поэтому, по назначению прокатные станы

разделяют на станы производства полупродукта и станы для выпуска готового проката. К станам производства полупродукта относятся обжимные и заготовочные станы.

Обжимные станы (блюминги и слябинги) предназначены для прокатки в горячем состоянии слитков (до 60 т – стальные, до 10 т - ЦМС) в крупные заготовки (блюмы и слябы).

Заготовочные станы предназначены для получения полупродукта более мелкого сечения из блюмов, слябов или слитков небольшой массы.

Станы готового проката характеризуются видом выпускаемой продукции: сортовые, листовые, трубопрокатные и станы для специальных видов проката.

Слайд 241. Прокатка слитка в полупродукт

Во всех странах заготовки квадратного и

прямоугольного получают на машинах непрерывной разливки стали.

Прокатное производство блюмов

и слябов осталось только в Украине и России.Блюм - заготовки квадратного поперечного сечения, предназначенная для последующего изготовления сортовых профилей,

Сляб – заготовка прямоугольного поперечного сечения, предназначенная для последующего изготовления листового проката.

Слайд 262. Прокатка полупродукта в готовый прокат

2.1. Получение листового проката: толстолистовой

(толщиной 4–160 мм) – получают из толстолистового в холодном состоянии

(холоднокатаные листы); тонколистовой (толщиной менее 4 мм) – получают в горячем состоянии (горячекатаные листы).2.2. Получение сортового проката – получение швеллера ведется в горячем состоянии.

2.3. Получение труб

2.3.1. Получение бесшовных труб поперечно-винтовой прокаткой (на слайде 2) в горячем состоянии

2.3.2. Получение сварных труб

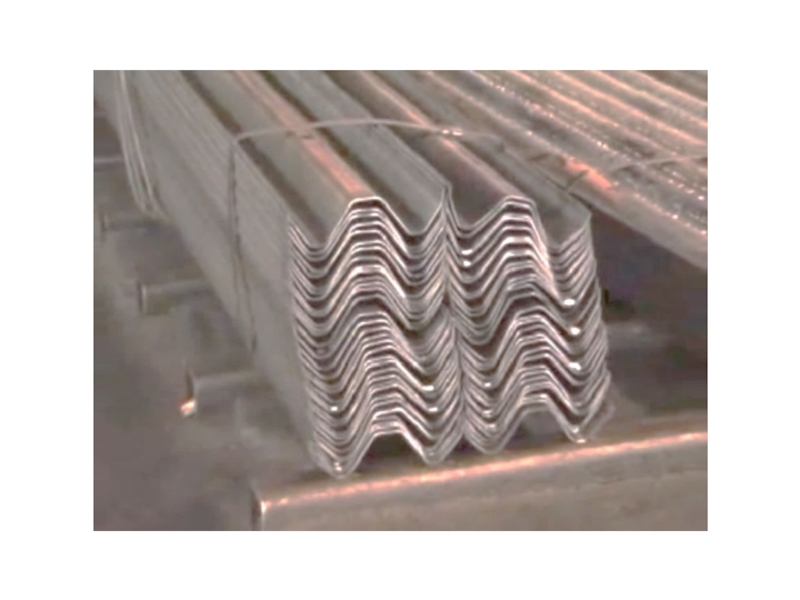

Слайд 282.4. Получение специального проката:

б – гнутые профили

можно получать профилированием

листового материала на профилегибочных станах.

а- периодические профили

получают

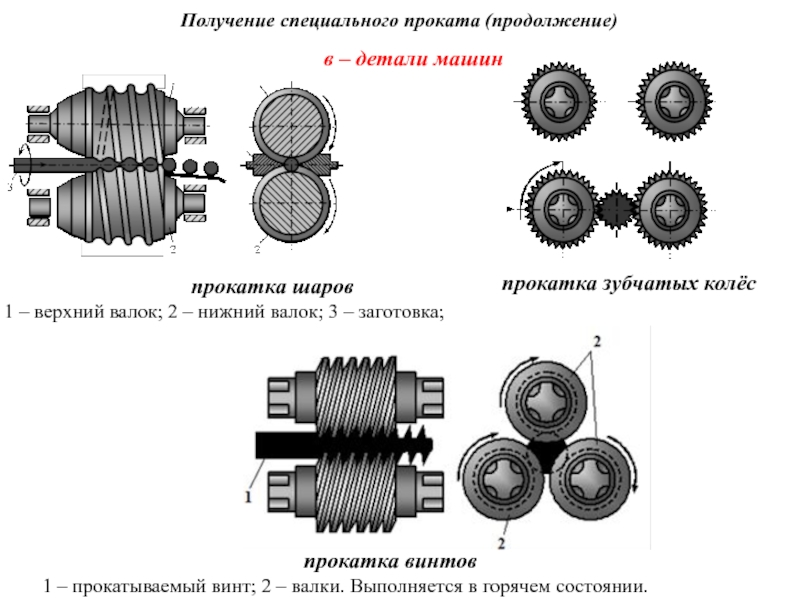

в горячем и холодном состояниях Слайд 29Получение специального проката (продолжение)

прокатка зубчатых колёс

прокатка шаров

1 – верхний валок;

2 – нижний валок; 3 – заготовка;

в – детали

машинпрокатка винтов

1 – прокатываемый винт; 2 – валки. Выполняется в горячем состоянии.

Слайд 31II. Прессование

технологический процесс получения заготовок или деталей в результате выдавливания

металла исходной заготовки через отверстие матрицы, конфигурация которого соответствует профилю

получаемого изделия.Исходная заготовка – слиток или прокат

Инструмент прессования – пуансон, оправка, матрица.

Оборудование – гидравлические прессы.

Технология прессования

Различают прямое (а) и обратное (б) прессование - выполняется как в холодном, так и в горячем состояниях. Получают профили сплошного сечения и полые профили.

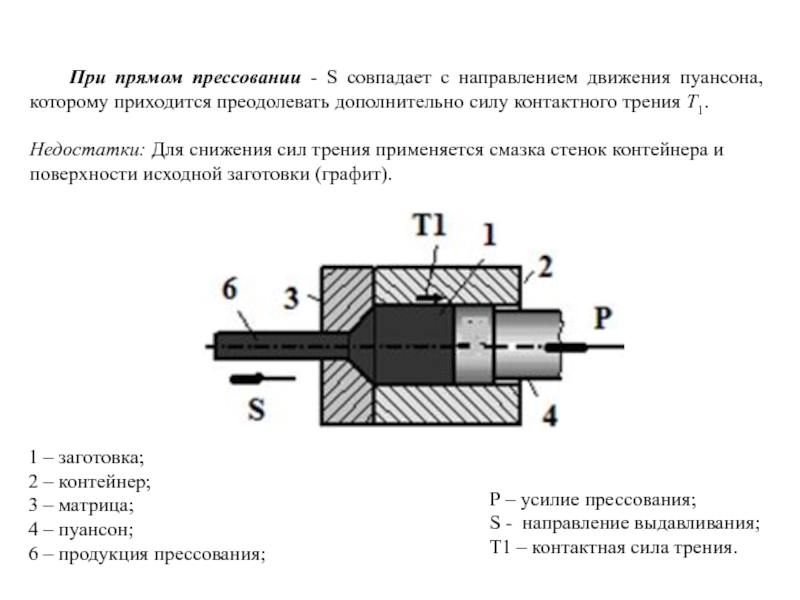

Слайд 32 При прямом прессовании - S совпадает с направлением движения пуансона,

которому приходится преодолевать дополнительно силу контактного трения Т1.

Недостатки: Для

снижения сил трения применяется смазка стенок контейнера и поверхности исходной заготовки (графит).1 – заготовка;

2 – контейнер;

3 – матрица;

4 – пуансон;

6 – продукция прессования;

Р – усилие прессования;

S - направление выдавливания;

Т1 – контактная сила трения.

Слайд 33Р – усилие прессования;

Рв – усилие на выталкивателе

(в

процессе прессования Рв ≥ Р);

S - направление выдавливания

1 –

заготовка; 2 – контейнер;

3 – матрица;

4 – пуансон;

5 – выталкиватель;

6 – продукция прессования;

При обратном прессовании – S противоположно направлению движ. пуансона.

Преимущества: меньшие силы трения и, как следствие, экономия энергии.

Недостатки:

а – длина получаемого профиля ограничена длиной трубчатого пуансона;

б – прочность трубчатого пуансона меньше прочности сплошного пуансона.

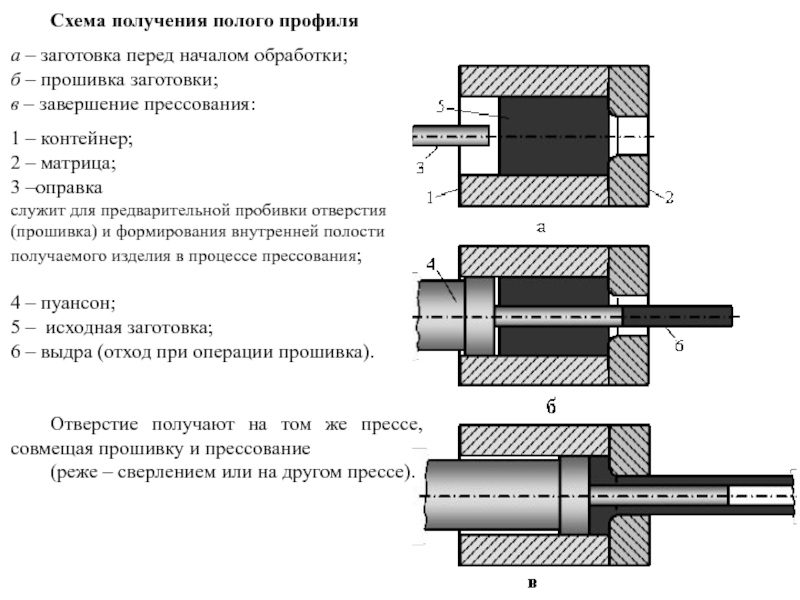

Слайд 34Схема получения полого профиля

а – заготовка перед началом обработки;

б

– прошивка заготовки;

в – завершение прессования:

1 – контейнер;

2 – матрица;

3 –оправка

служит для предварительной пробивки отверстия (прошивка) и формирования внутренней полости получаемого изделия в процессе прессования;

4 – пуансон;

5 – исходная заготовка;

6 – выдра (отход при операции прошивка).

Отверстие получают на том же прессе, совмещая прошивку и прессование

(реже – сверлением или на другом прессе).

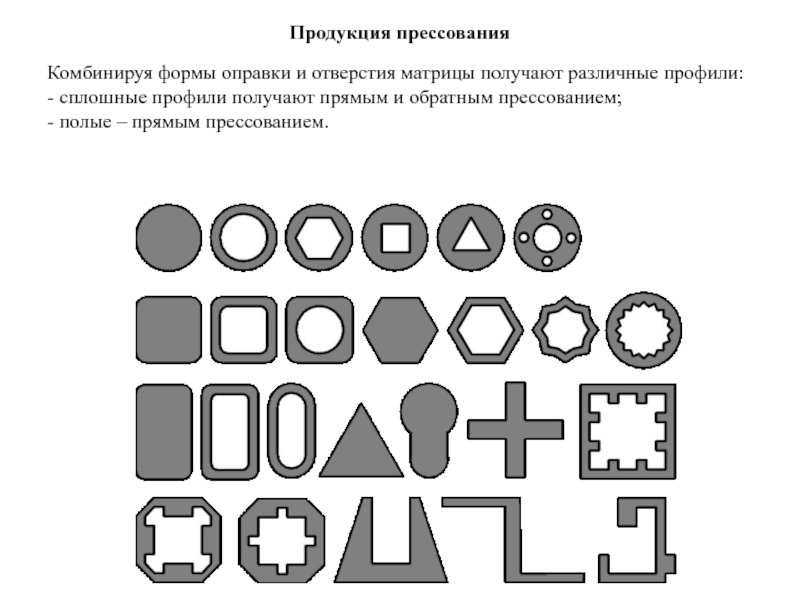

Слайд 35Продукция прессования

Комбинируя формы оправки и отверстия матрицы получают различные профили:

- сплошные профили получают прямым и обратным прессованием;

- полые

– прямым прессованием.Слайд 36Преимущества:

Высокая размерная точность получаемых профилей.

2. Получение сложных профилей

3. Высокая

производительность

4. Быстрота перехода с одного типоразмера изделия на другой

(достаточно

заменить матрицу или оправку).Недостатки:

1. Большие силы деформации (интенсивный износ инструмента).

2. Ограниченная длина заготовки.

3. Повышенный отход металла (наличие пресс-остатка).

Пресс-остаток – часть исходной заготовки, остающаяся в контейнере после завершения процесса прессования (отрезается от профиля после окончания прессования)

Образуется вследствие того, что весь металл не может быть полностью выдавлен из контейнера из-за резкого повышения силы сопротивления в конце прессования.

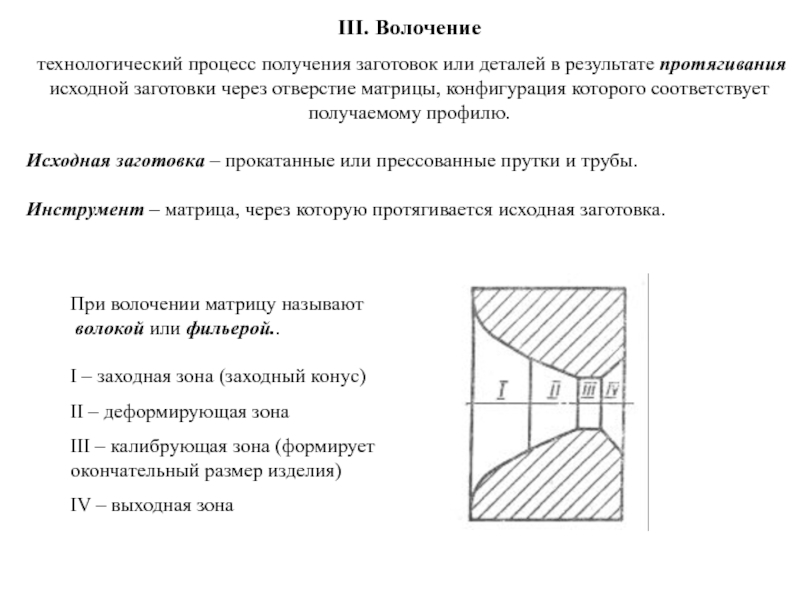

Слайд 37III. Волочение

технологический процесс получения заготовок или деталей в результате

протягивания исходной заготовки через отверстие матрицы, конфигурация которого соответствует получаемому

профилю.Исходная заготовка – прокатанные или прессованные прутки и трубы.

Инструмент – матрица, через которую протягивается исходная заготовка.

При волочении матрицу называют

волокой или фильерой..

I – заходная зона (заходный конус)

II – деформирующая зона

III – калибрующая зона (формирует окончательный размер изделия)

IV – выходная зона

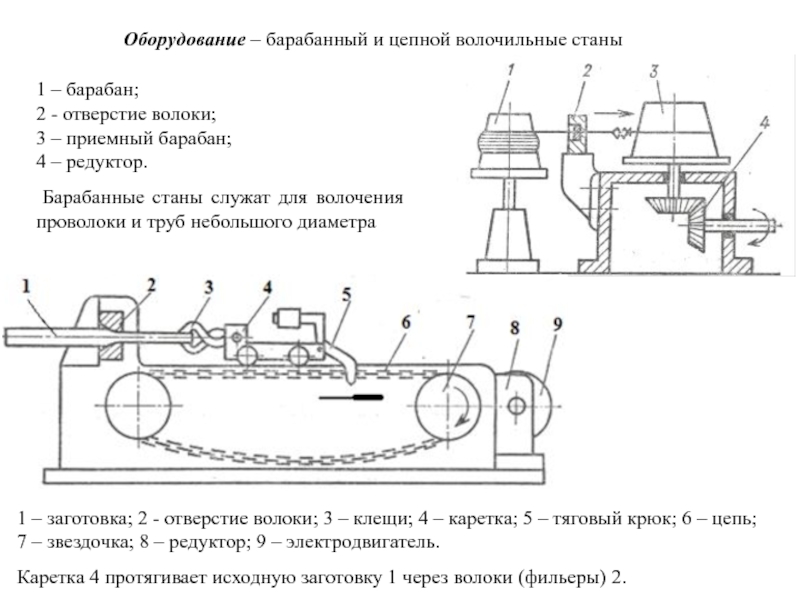

Слайд 381 – барабан;

2 - отверстие волоки;

3 – приемный барабан;

4 – редуктор.

Барабанные станы служат для волочения проволоки и

труб небольшого диаметра1 – заготовка; 2 - отверстие волоки; 3 – клещи; 4 – каретка; 5 – тяговый крюк; 6 – цепь;

7 – звездочка; 8 – редуктор; 9 – электродвигатель.

Каретка 4 протягивает исходную заготовку 1 через волоки (фильеры) 2.

Оборудование – барабанный и цепной волочильные станы

Слайд 39Технология волочения

Волочение сопровождается наклепом (холодн. состояние).

Обработка заготовки за одно протягивание

через волоку называется переходом.

Если необходима большая деформация, то – несколько

переходов (несколько уменьшающихся отверстий в волоке).

Для снятия наклепа после каждого перехода металл подвергается отжигу.

Для уменьшения силы трения отверстие в волоке полируется,

также применяются смазки - минеральные масла, олифа, графит, тальк, мыло.

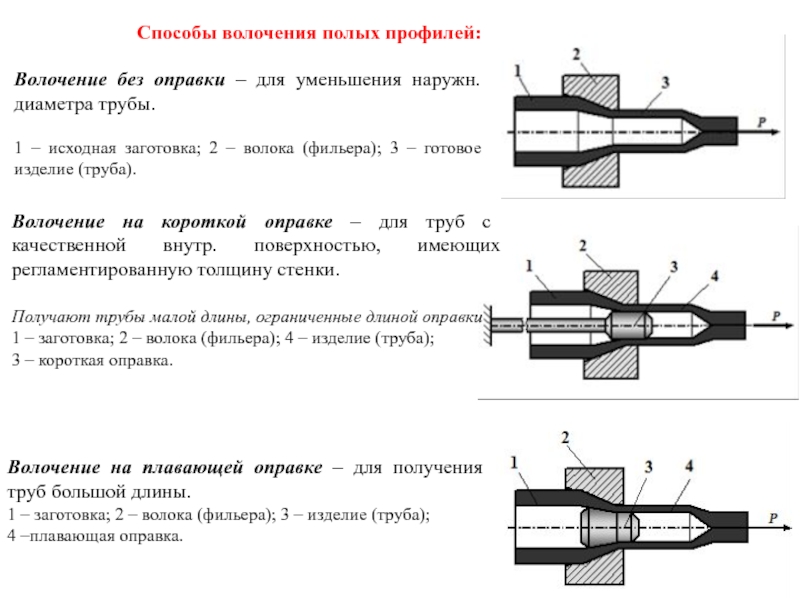

Слайд 40Способы волочения полых профилей:

Волочение без оправки – для уменьшения наружн.

диаметра трубы.

1 – исходная заготовка; 2 – волока (фильера);

3 – готовое изделие (труба).Волочение на короткой оправке – для труб с качественной внутр. поверхностью, имеющих регламентированную толщину стенки.

Получают трубы малой длины, ограниченные длиной оправки

1 – заготовка; 2 – волока (фильера); 4 – изделие (труба);

3 – короткая оправка.

Волочение на плавающей оправке – для получения труб большой длины.

1 – заготовка; 2 – волока (фильера); 3 – изделие (труба);

4 –плавающая оправка.

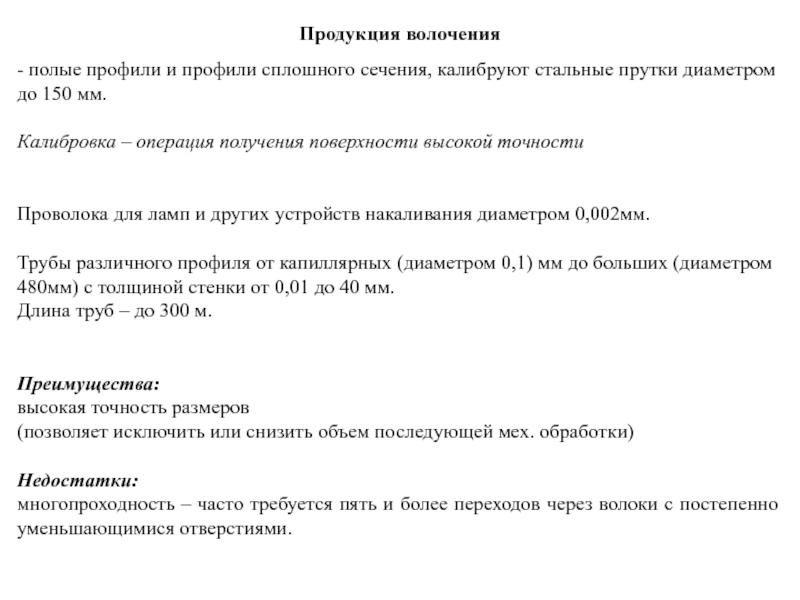

Слайд 41Продукция волочения

- полые профили и профили сплошного сечения, калибруют стальные

прутки диаметром до 150 мм.

Калибровка – операция получения поверхности

высокой точности Проволока для ламп и других устройств накаливания диаметром 0,002мм.

Трубы различного профиля от капиллярных (диаметром 0,1) мм до больших (диаметром 480мм) с толщиной стенки от 0,01 до 40 мм.

Длина труб – до 300 м.

Преимущества:

высокая точность размеров

(позволяет исключить или снизить объем последующей мех. обработки)

Недостатки:

многопроходность – часто требуется пять и более переходов через волоки с постепенно уменьшающимися отверстиями.