Разделы презентаций

- Разное

- Английский язык

- Астрономия

- Алгебра

- Биология

- География

- Геометрия

- Детские презентации

- Информатика

- История

- Литература

- Математика

- Медицина

- Менеджмент

- Музыка

- МХК

- Немецкий язык

- ОБЖ

- Обществознание

- Окружающий мир

- Педагогика

- Русский язык

- Технология

- Физика

- Философия

- Химия

- Шаблоны, картинки для презентаций

- Экология

- Экономика

- Юриспруденция

Разъемные соединения деталей

Содержание

- 1. Разъемные соединения деталей

- 2. Слайд 2

- 3. Разъемные соединенияРазъемные соединения – это те соединения

- 4. Болтовое соединениеБолтовое соединение — соединение деталей, осуществляемое с помощью болта, гайки и шайбы.

- 5. Винтовое соединениеВинтовое соединение — соединение деталей, осуществляемое

- 6. Соединение шпилькойШпилечное соединение — соединение деталей, осуществляемое

- 7. Шпоночное соединения Шпоночное соединение — соединение

- 8. Штифтовое соединениеШтифтовое соединение — соединение деталей, осуществляемое посредством плотной посадки штифта в соединяемые детали.

- 9. Резьбовые соединенияВинтовое соединение

- 10. Слайд 10

- 11. Если на поверхности цилиндра или конуса прорезать

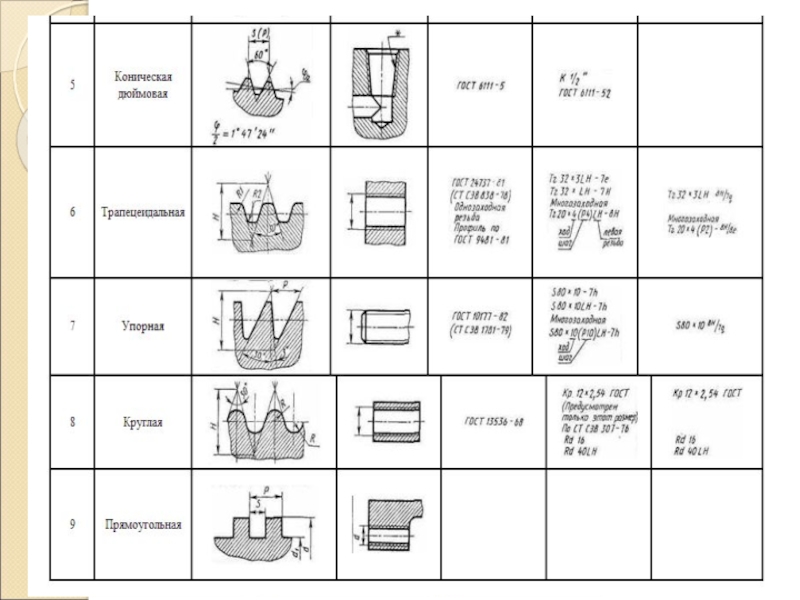

- 12. По назначению резьбы делятся на крепежные, крепежно-уплотняющие

- 13. Слайд 13

- 14. Слайд 14

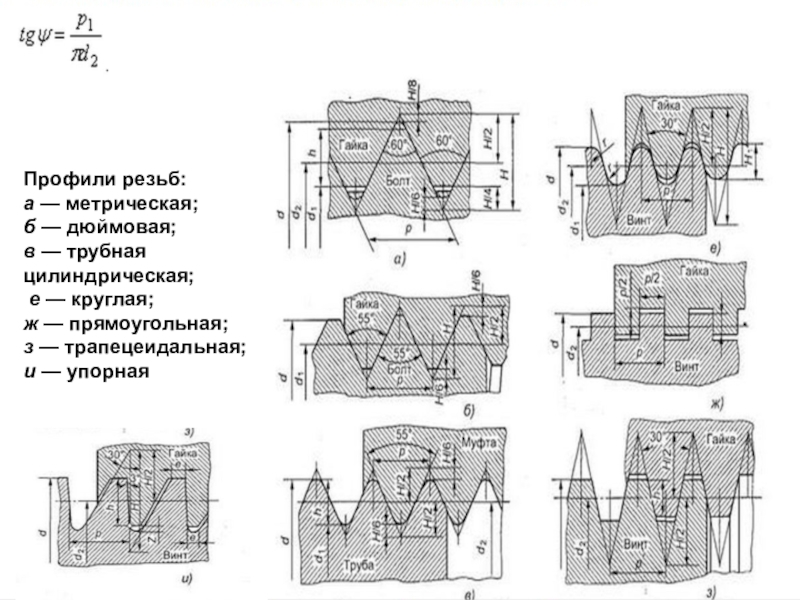

- 15. Профили резьб: а — метрическая; б — дюймовая; в — трубная цилиндрическая; е — круглая; ж — прямоугольная;з — трапецеидальная; и — упорная

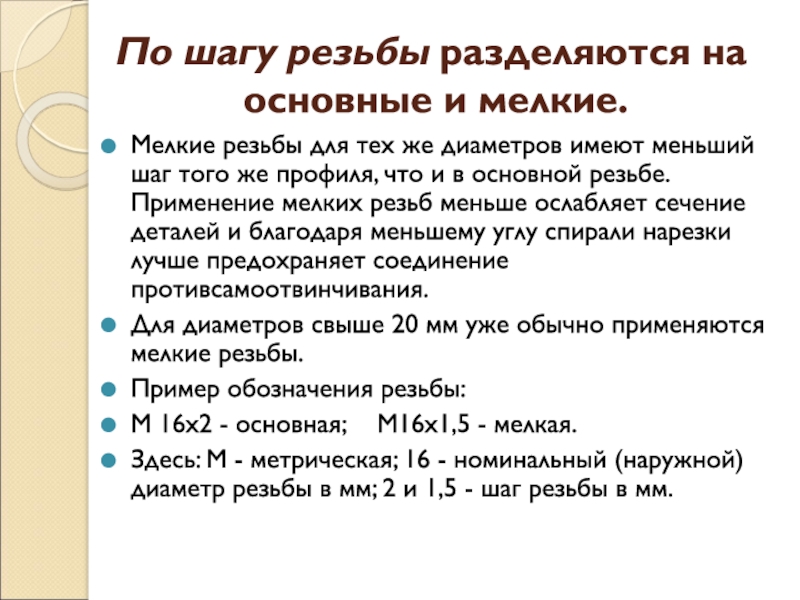

- 16. По шагу резьбы разделяются на основные и мелкие.Мелкие резьбы

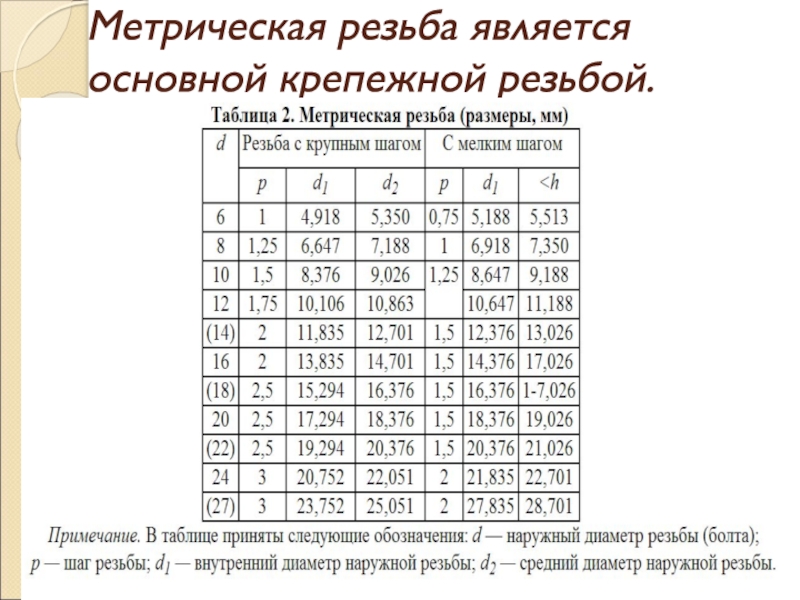

- 17. Метрическая резьба является основной крепежной резьбой.

- 18. Резьбовые соединения имеют ряд существенных достоинств:- высокая

- 19. Резьбы могут быть изготовлены: - нарезанием слесарным

- 20. Винтовое соединениеСоединение винтом применяют для скрепления 2х

- 21. ВинтВинт – это цилиндрический стержень , имеющий

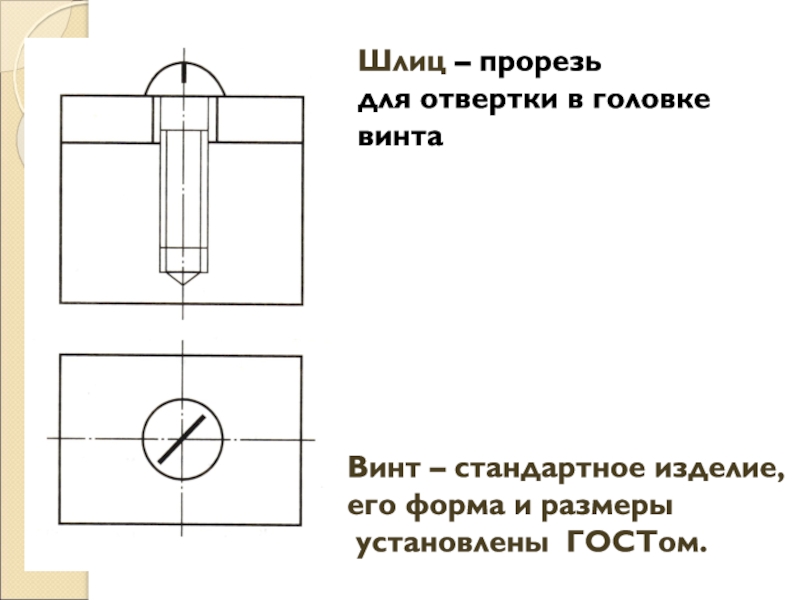

- 22. Шлиц – прорезь для отвертки в головке

- 23. По используемым инструментам винты бывают: ПОД КЛЮЧ;

- 24. Шуруп – крепежный винт для дерева или мягких пластмасс со специальной конической резьбой.

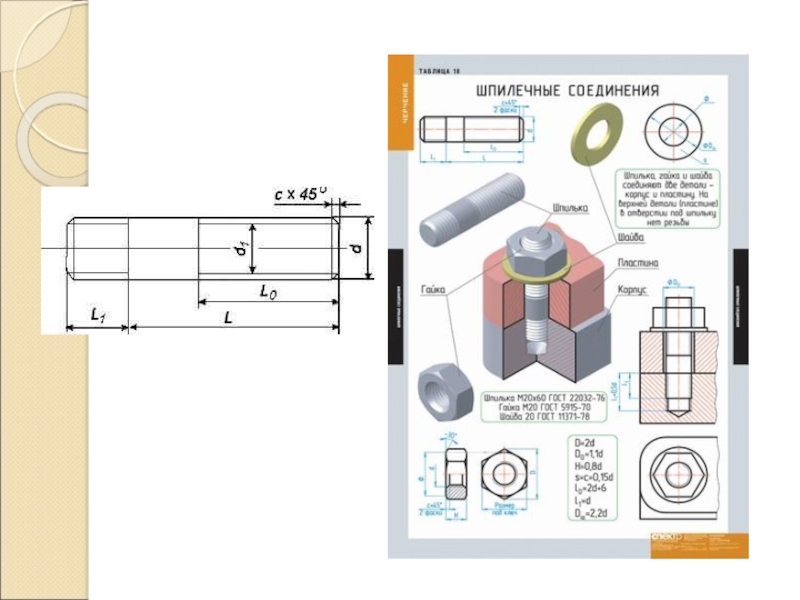

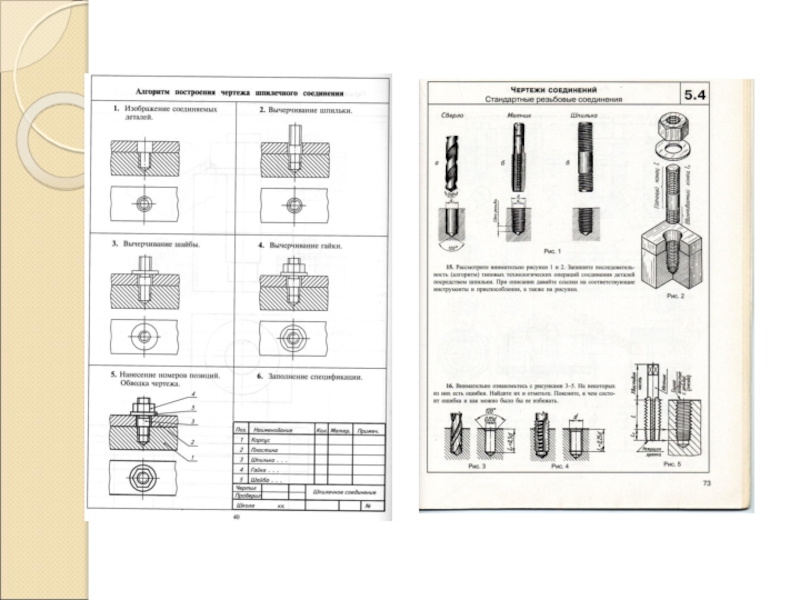

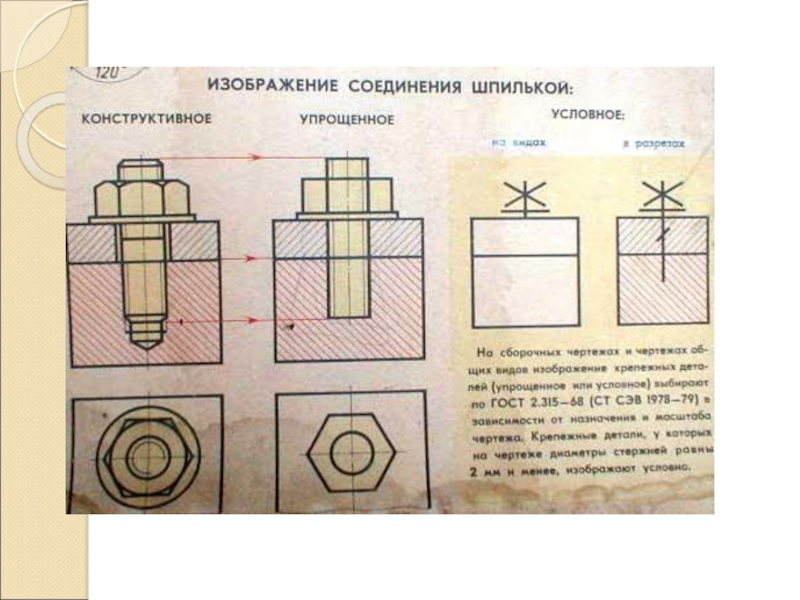

- 25. Шпилечное соединение

- 26. Шпилечное соединение- соединение, обеспечивающее быстрый монтаж и

- 27. Слайд 27

- 28. Слайд 28

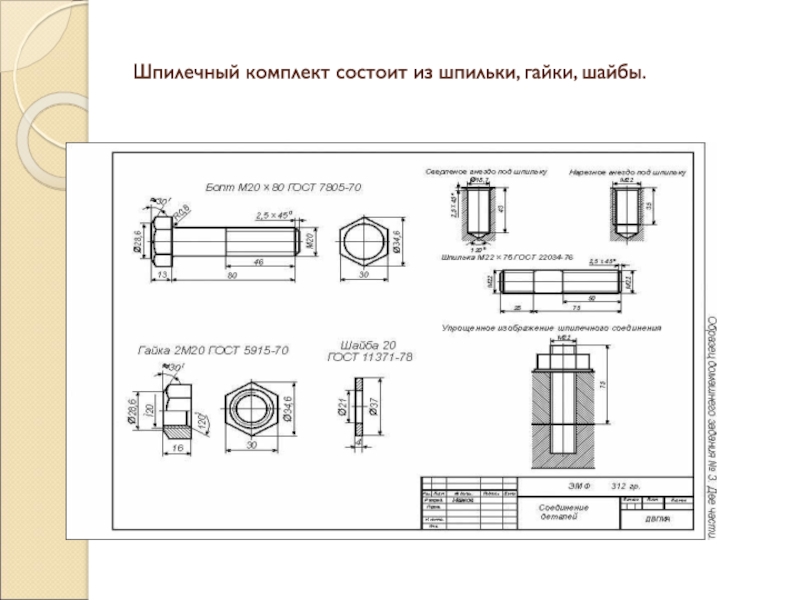

- 29. Шпилечный комплект состоит из шпильки, гайки, шайбы.

- 30. Слайд 30

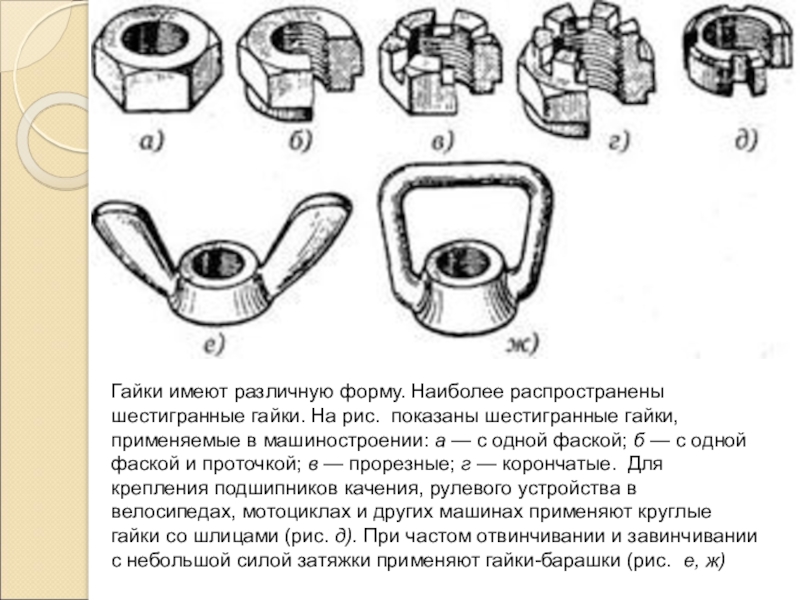

- 31. Гайки имеют различную форму. Наиболее распространены шестигранные

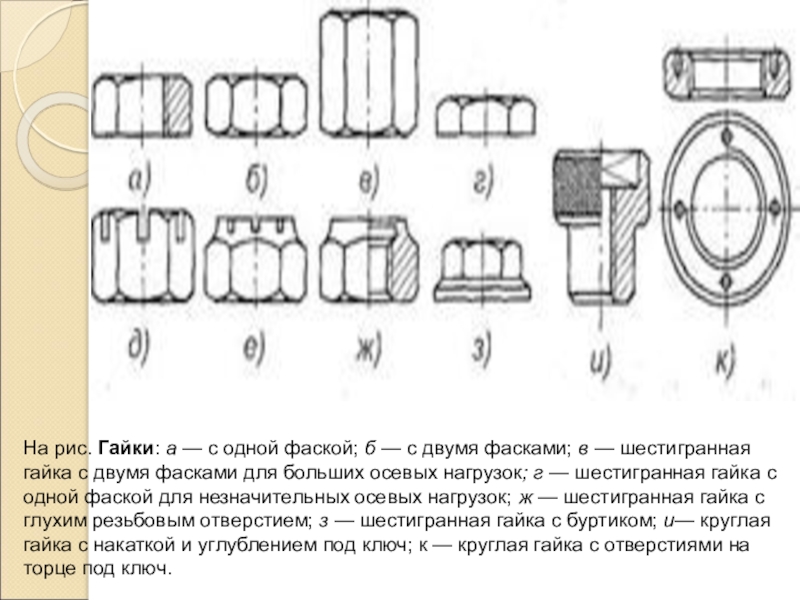

- 32. На рис. Гайки: а — с одной фаской; б

- 33. Назначение шайб — увеличение опорной поверхности и предохранение деталей от задиров. Для стопорения (контровки)

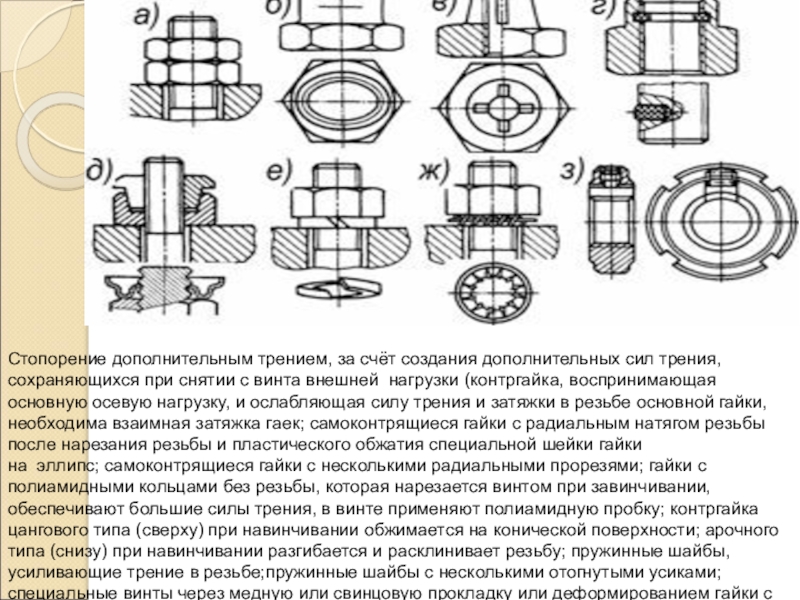

- 34. Стопорение дополнительным трением, за счёт создания дополнительных сил

- 35. Стопорение специальными запирающими элементами (рис.29), полностью исключающими самопроизвольный проворот гайки

- 36. Стопорение может выполняться также пластическим деформированием или приваркой

- 37. Слайд 37

- 38. Схема распределения нагрузки между витками резьбы по Н.Е.

- 39. Нерезьбовые соединенияШтифтовое и шпоночное соединения

- 40. Штифтовое соединениеШтифты предназначены для неподвижного соединения деталей,передающих

- 41. Чертеж штифтового соединенияШтифт – это цилиндрический или

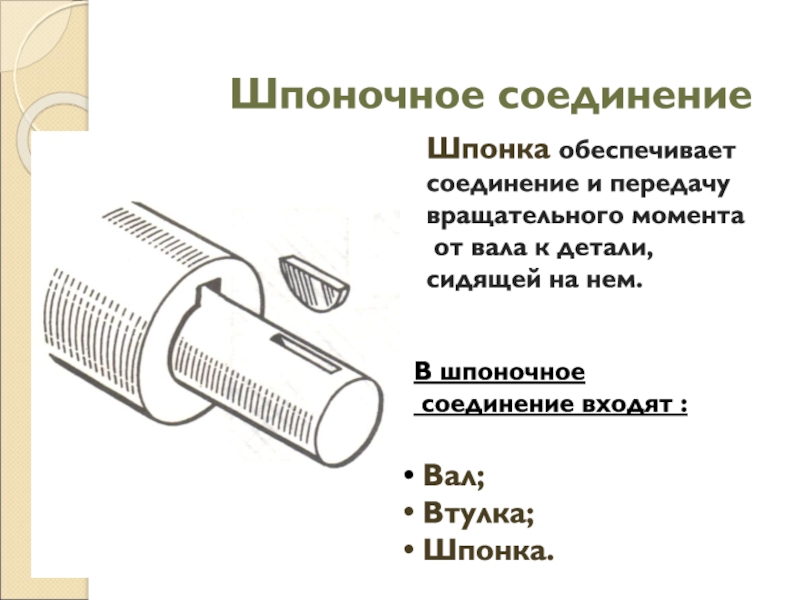

- 42. Шпоночное соединениеШпонка обеспечивает соединение и передачу вращательного

- 43. Шпонки бывают призматические,клиновые и сегментные. В обозначении

- 44. Конструкции шпонок: а, в — шпонки со скругленными торцами: б, г — шпонки с плоскими торцами;д — сегментная шпонка; е, ж, з — клиновые шпонки

- 45. Чертежи деталей, входящих в шпоночное соединение

- 46. Чертеж шпоночного соединенияРазмеры для построения чертежа шпоночного соединения

- 47. Шлицевые соединения образуются выступами - зубьями на

- 48. Шлицевые соединения по сравнению со шпоночными обладают рядом преимуществ:1)

- 49. Укажите правильные названия деталей

- 50. Назовите представленные детали и определите их чертежи

- 51. Вопросы1. Шпилечное соединение используют в следующих случаях:

- 52. Задания1.Перечислите сходства шпилечного и болтового соединения.2.Перечислите различия

- 53. Скачать презентанцию

Разъемные соединенияРазъемные соединения – это те соединения те которые можно разобрать не разрушая деталей скрепляемых элементов .

Слайды и текст этой презентации

Слайд 3Разъемные соединения

Разъемные соединения – это те соединения те которые можно

разобрать не разрушая деталей скрепляемых элементов .

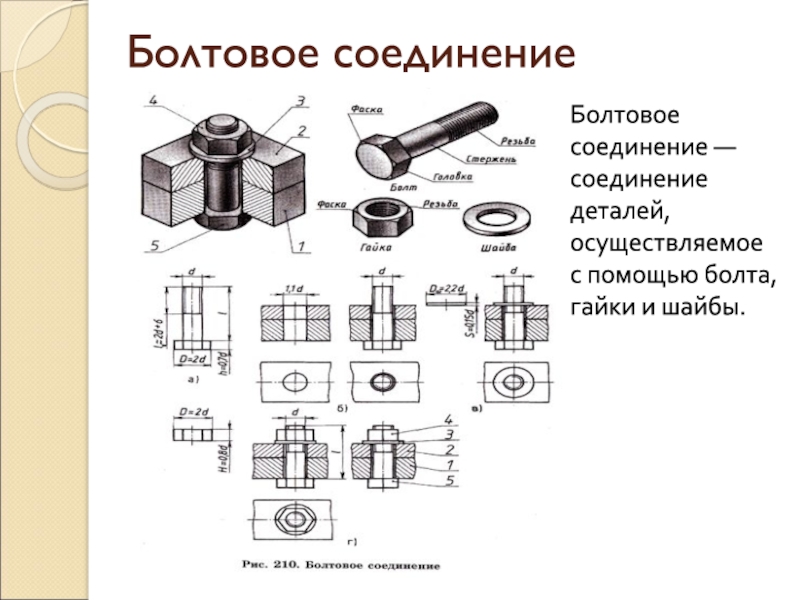

Слайд 4Болтовое соединение

Болтовое соединение — соединение деталей, осуществляемое с помощью болта,

гайки и шайбы.

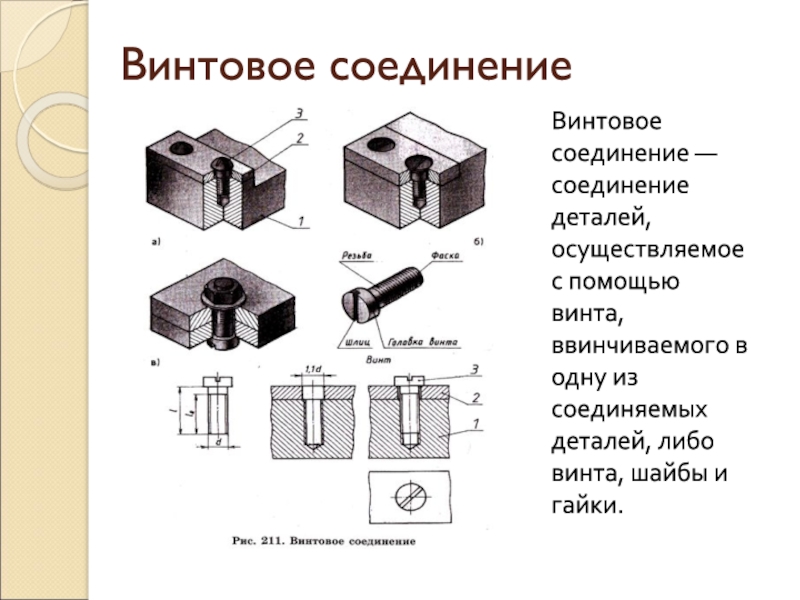

Слайд 5Винтовое соединение

Винтовое соединение — соединение деталей, осуществляемое с помощью винта,

ввинчиваемого в одну из соединяемых деталей, либо винта, шайбы и

гайки.Слайд 6Соединение шпилькой

Шпилечное соединение — соединение деталей, осуществляемое с помощью шпильки,

один конец которой вворачивается в одну из соединяемых деталей, а

на другой надевается присоединяемая деталь, шайба и затягивается гайка.Слайд 7

Шпоночное соединения

Шпоночное соединение — соединение деталей, осуществляемое посредством шпонки, которая

устанавливается в шпоночном пазу вала и входит в шпоночную канавку

присоединяемой детали.Слайд 8Штифтовое соединение

Штифтовое соединение — соединение деталей, осуществляемое посредством плотной посадки

штифта в соединяемые детали.

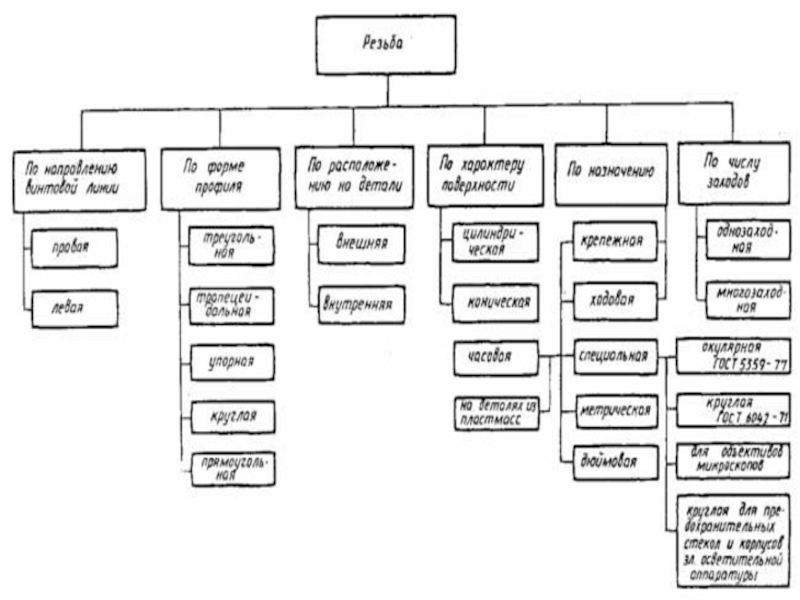

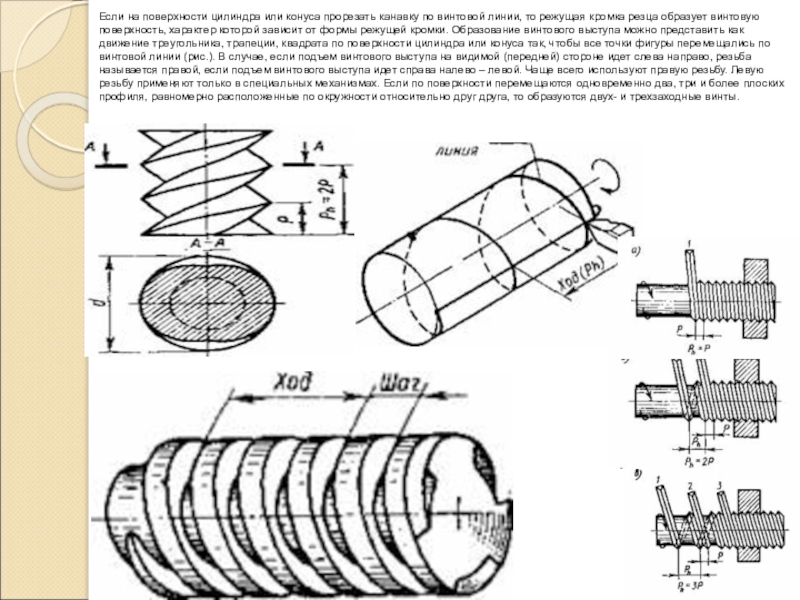

Слайд 11Если на поверхности цилиндра или конуса прорезать канавку по винтовой

линии, то режущая кромка резца образует винтовую поверхность, характер которой

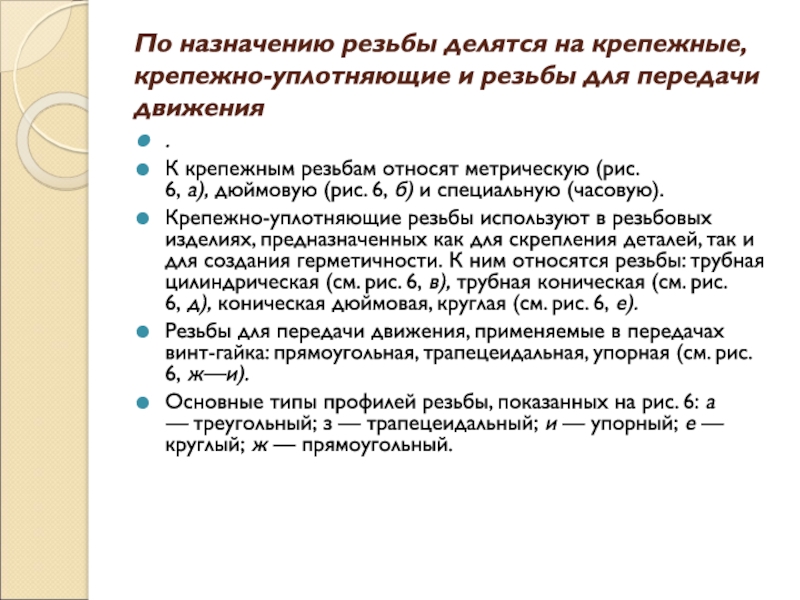

зависит от формы режущей кромки. Образование винтового выступа можно представить как движение треугольника, трапеции, квадрата по поверхности цилиндра или конуса так, чтобы все точки фигуры перемещались по винтовой линии (рис.). В случае, если подъем винтового выступа на видимой (передней) стороне идет слева направо, резьба называется правой, если подъем винтового выступа идет справа налево – левой. Чаще всего используют правую резьбу. Левую резьбу применяют только в специальных механизмах. Если по поверхности перемещаются одновременно два, три и более плоских профиля, равномерно расположенные по окружности относительно друг друга, то образуются двух- и трехзаходные винты.Слайд 12По назначению резьбы делятся на крепежные, крепежно-уплотняющие и резьбы для

передачи движения

.

К крепежным резьбам относят метрическую (рис. 6, а), дюймовую (рис. 6, б) и специальную (часовую).

Крепежно-уплотняющие резьбы используют

в резьбовых изделиях, предназначенных как для скрепления деталей, так и для создания герметичности. К ним относятся резьбы: трубная цилиндрическая (см. рис. 6, в), трубная коническая (см. рис. 6, д), коническая дюймовая, круглая (см. рис. 6, е).Резьбы для передачи движения, применяемые в передачах винт-гайка: прямоугольная, трапецеидальная, упорная (см. рис. 6, ж—и).

Основные типы профилей резьбы, показанных на рис. 6: а — треугольный; з — трапецеидальный; и — упорный; е — круглый; ж — прямоугольный.

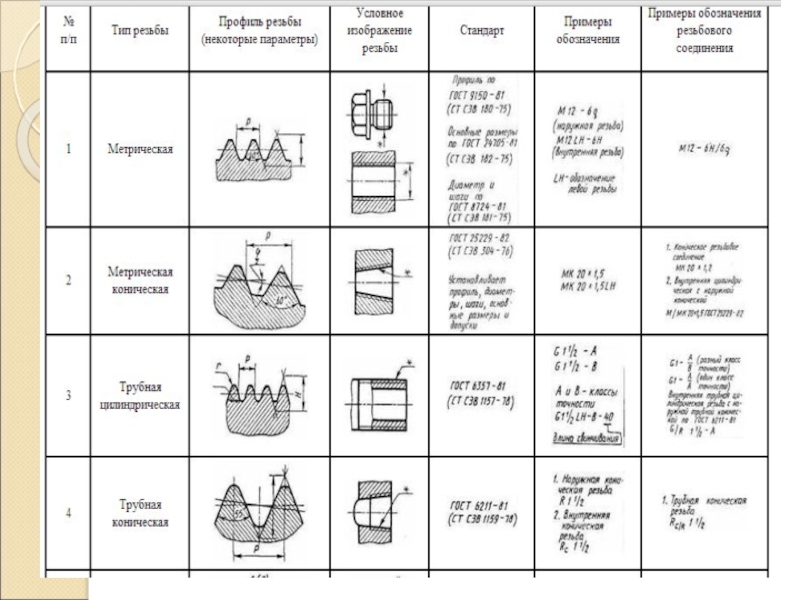

Слайд 15Профили резьб:

а — метрическая;

б — дюймовая;

в — трубная цилиндрическая;

е — круглая;

ж — прямоугольная;

з — трапецеидальная;

и — упорная

Слайд 16По шагу резьбы разделяются на

основные и мелкие.

Мелкие резьбы для тех же диаметров

имеют меньший шаг того же профиля, что и в основной

резьбе. Применение мелких резьб меньше ослабляет сечение деталей и благодаря меньшему углу спирали нарезки лучше предохраняет соединение противсамоотвинчивания.Для диаметров свыше 20 мм уже обычно применяются мелкие резьбы.

Пример обозначения резьбы:

М 16х2 - основная; М16х1,5 - мелкая.

Здесь: М - метрическая; 16 - номинальный (наружной) диаметр резьбы в мм; 2 и 1,5 - шаг резьбы в мм.

Слайд 18Резьбовые соединения имеют ряд существенных достоинств:

- высокая надёжность;

- удобство сборки-разборки;

-

простота конструкции;

- дешевизна (вследствие стандартизации);

- технологичность;

- возможность регулировки силы сжатия.

Недостатки

резьбовых соединений:- концентрация напряжений во впадинах резьбы;

- низкая вибрационная стойкость (самоотвинчивание при вибрации).

Слайд 19Резьбы могут быть изготовлены:

- нарезанием слесарным инструментом — метчиками, плашками

(как вручную, так и на станках). Для нарезания наружной резьбы используют

различные резцы, плашки, резьбовые гребенки и фрезы, а для внутренней резьбы – метчики. Этот метод применяют в индивидуальном производстве и при ремонтных работах;- нарезанием резцом на токарно-винторезном станке или на специальных болтонарезных станках;

- фрезерованием на специальных резьбофрезерных станках. Применяют для нарезки винтов больших диаметров с повышенными требованиями к точности резьбы (ходовые и грузовые винты, резьбы на валах и т. д.);

- накаткой на специальных резьбонакатных станках. Этим высокопроизводительным и дешевым способом изготовляют большинстворезьб стандартных крепежных деталей (болты, винты и т. д.). Накатка существенно упрочняет резьбовые детали;

- отливкой чугунных, пластмассовых, стеклянных деталей и деталей из цветных сплавов;

- выдавливанием для тонкостенных деталей (например, из латуни).

Слайд 20Винтовое соединение

Соединение винтом применяют

для скрепления 2х и более деталей.

Винтовое

соединение используется

без гайки, путем ввинчивания

винта в резьбовое отверстие

одной из соединяемых деталей.В винтовое соединение входят :

Две соединяемые детали;

Винт

Слайд 21Винт

Винт – это цилиндрический стержень , имеющий на одном конце

резьбу,

а на другом – головку для упора.

По назначению

винты бывают:КРЕПЕЖНЫЕ (а-д) – обеспечивают

присоединение одной детали

к другой.

УСТАНОВОЧНЫЕ (е) – фиксируют

положение одной детали

относительно другой.

Слайд 22Шлиц – прорезь

для отвертки в головке

винта

Винт – стандартное

изделие,

его форма и размеры

установлены ГОСТом.

Слайд 23По используемым инструментам

винты бывают:

ПОД КЛЮЧ;

ПОД ОТВЕРТКУ;

БЕЗ ГОЛОВКИ.

Условное обозначение

винта:

Винт М12х50,

где 12- наружный диаметр

резьбы с крупным шагом,

50-

рабочая длина винта (без головки) в мм.

Слайд 26Шпилечное соединение- соединение, обеспечивающее быстрый монтаж и демонтаж соединяемых деталей,

одной- относительно тонкой, другой- массивной.

Шпильки применяются вместо болтов, когда нет

места для головки болта или нецелесообразна установка длинного болта при значительной толщине одной из соединяемых деталей.Слайд 31Гайки имеют различную форму. Наиболее распространены шестигранные гайки. На рис. показаны

шестигранные гайки, применяемые в машиностроении: а — с одной фаской; б — с одной

фаской и проточкой; в — прорезные; г — корончатые. Для крепления подшипников качения, рулевого устройства в велосипедах, мотоциклах и других машинах применяют круглые гайки со шлицами (рис. д). При частом отвинчивании и завинчивании с небольшой силой затяжки применяют гайки-барашки (рис. е, ж)Слайд 32На рис. Гайки: а — с одной фаской; б — с двумя фасками;

в — шестигранная гайка с двумя фасками для больших осевых нагрузок;

г — шестигранная гайка с одной фаской для незначительных осевых нагрузок; ж — шестигранная гайка с глухим резьбовым отверстием; з — шестигранная гайка с буртиком; и— круглая гайка с накаткой и углублением под ключ; к — круглая гайка с отверстиями на торце под ключ.Слайд 33Назначение шайб — увеличение опорной поверхности и предохранение деталей от задиров. Для стопорения (контровки) служат специальные шайбы.

Наибольшее распространение в машиностроении получили шайбы круглые (рис. 27, а). Первые изготовляют

штамповкой, вторые обрабатывают на токарных станках. Толщина шайбы и наружный диаметр зависят от диаметра резьбового изделия. Шайбу плоскую квадратную или особой формы (рис.27, б) применяют длястопорения гайки; круглую лепестковую (рис. 27, в) — для стопорения круглых гаек со шлицами; круглую пружинную (рис. 27, г) —для стопорения любых гаек. Шайбы пружинные изготавливаются из Ст.65Г с термообработкой, отгибные пластины и проволока для завязывания - из Ст.1.Слайд 34Стопорение дополнительным трением, за счёт создания дополнительных сил трения, сохраняющихся при

снятии с винта внешней нагрузки (контргайка, воспринимающая основную осевую нагрузку, и

ослабляющая силу трения и затяжки в резьбе основной гайки, необходима взаимная затяжка гаек; самоконтрящиеся гайки с радиальным натягом резьбы после нарезания резьбы и пластического обжатия специальной шейки гайки на эллипс; самоконтрящиеся гайки с несколькими радиальными прорезями; гайки с полиамидными кольцами без резьбы, которая нарезается винтом при завинчивании, обеспечивают большие силы трения, в винте применяют полиамидную пробку; контргайка цангового типа (сверху) при навинчивании обжимается на конической поверхности; арочного типа (снизу) при навинчивании разгибается и расклинивает резьбу; пружинные шайбы, усиливающие трение в резьбе;пружинные шайбы с несколькими отогнутыми усиками; специальные винты через медную или свинцовую прокладку или деформированием гайки с прорезями, перпендикулярными оси, применяют при спокойных нагрузках.Слайд 35Стопорение специальными запирающими элементами (рис.29), полностью исключающими самопроизвольный проворот гайки (шплинты ГОСТ 397-79 сгибаемые

из проволоки полукруглого сечения плоскими сторонами внутрь, их выпадению препятствуют

петля и разогнутые концы; шайбы с лапками ГОСТ 3693/95-52, одна из которых отгибается по грани гайки, а другая по грани детали,стопорение такими шайбами, как и шплинтами, весьма надёжно и широко распространено; шайбы с лапками ГОСТ 11872-80 стопорят гайки со шлицами при регулировке подшипников качения на валу, внутренний носик отгибается в канавку винта, а наружные лапки – в шлицы гайки; обвязка головок болтов проволокой через отверстия в групповых соединениях с натяжением проволоки в сторону затяжки болтов.Слайд 36Стопорение может выполняться также пластическим деформированием или приваркой после затяжки.

При установке

контргайки 2 (рис. а) создается дополнительное натяжение и трение в резьбе, поэтому самоотвинчивание гайки 1 затрудняется. При

установке пружинной шайбы (см. рис. г) самоотвинчивание исключается за счет упругости шайбы. Кроме того, упругость этой шайбы значительно уменьшает вибрации гайки. При установке шплинта (рис. б, в) или при обвязке группы болтов проволокой (рис. г) гайка жестко соединяется со стержнем болта (шпильки). Иногда гайки жестко соединяют с деталью с помощью специальной шайбы,планки (рис. д)Слайд 38Схема распределения нагрузки между витками резьбы по Н.Е. Жуковскому

где δр

и [δ]— соответственно расчетное и допускаемое напряжения растяжения в поперечном

сечении нарезанной части болта; F — растягивающая сила; d1— внутренний диаметр резьбы болта.Слайд 40Штифтовое соединение

Штифты предназначены для

неподвижного соединения деталей,

передающих усилие от одной

детали

к другой,

или для фиксации одной

детали относительно другой.

В

штифтовое соединение входят :Две соединяемые детали;

Штифт.

Слайд 41Чертеж штифтового соединения

Штифт – это цилиндрический

или конический стержень.

Обозначение штифта:

Штифт

цилиндрический 5х30”

5 – диаметр штифта,

30- длина штифта.

Штифт конический 10х70”

10 –меньший

диаметр штифта,70 – длина штифта.

Слайд 42Шпоночное соединение

Шпонка обеспечивает

соединение и передачу вращательного момента

от

вала к детали,

сидящей на нем.

В шпоночное

соединение входят :

Вал;Втулка;

Шпонка.

Слайд 43Шпонки бывают

призматические,

клиновые и сегментные.

В обозначении шпонки

указывают её

вид

и размеры

(длину, ширину и высоту).

Например,

Шпонка 12х8х60”

Шпонка сегм. 8х15”

Слайд 44 Конструкции шпонок:

а, в — шпонки со скругленными торцами:

б, г — шпонки с плоскими

торцами;

д — сегментная шпонка;

е, ж, з — клиновые шпонки

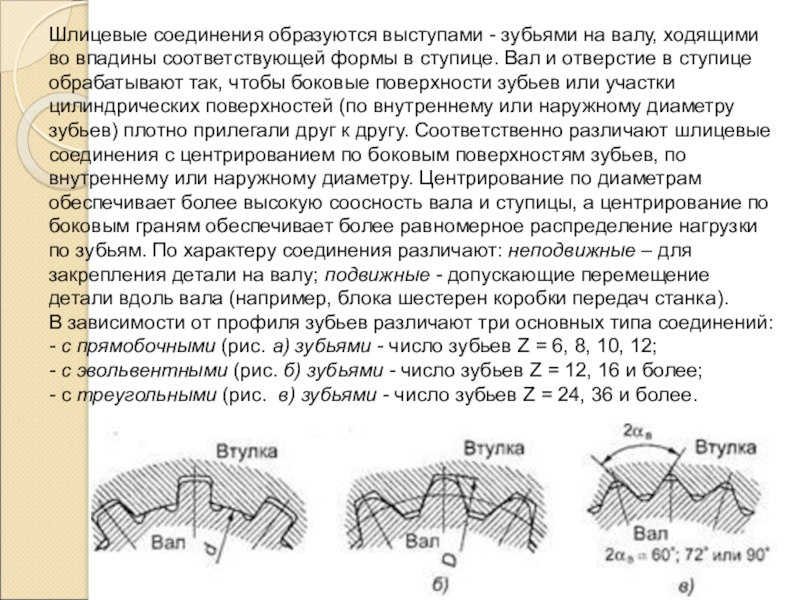

Слайд 47Шлицевые соединения образуются выступами - зубьями на валу, ходящими во

впадины соответствующей формы в ступице. Вал и отверстие в ступице

обрабатывают так, чтобы боковые поверхности зубьев или участки цилиндрических поверхностей (по внутреннему или наружному диаметру зубьев) плотно прилегали друг к другу. Соответственно различают шлицевые соединения с центрированием по боковым поверхностям зубьев, по внутреннему или наружному диаметру. Центрирование по диаметрам обеспечивает более высокую соосность вала и ступицы, а центрирование по боковым граням обеспечивает более равномерное распределение нагрузки по зубьям. По характеру соединения различают: неподвижные – для закрепления детали на валу; подвижные - допускающие перемещение детали вдоль вала (например, блока шестерен коробки передач станка).В зависимости от профиля зубьев различают три основных типа соединений:

- с прямобочными (рис. а) зубьями - число зубьев Z = 6, 8, 10, 12;

- с эвольвентными (рис. б) зубьями - число зубьев Z = 12, 16 и более;

- с треугольными (рис. в) зубьями - число зубьев Z = 24, 36 и более.

Слайд 48Шлицевые соединения по сравнению со шпоночными обладают рядом преимуществ:

1) при одинаковых габаритах

опускают передачу больших вращающих моментов за счет большей поверхности контакта;

2)

обеспечивают большую усталостную и прочность вала из-за отсутствия шпоночных канавок;3) обеспечивают лучшее центрирование соединяемых деталей и более точное направление при осевом перемещении. Эти преимущества обусловили его широкое применение в высоконагруженных машинах (станкостроении, авиастроении, автотранспортной промышленности и т.д);

4) усиливают сечение вала за счёт большего момента инерции ребристого сечения по сравнению с круглым. Зубчатый вал можно рассчитывать на прочность так же, как гладкий, диаметр которого равен внутреннему диаметру зубчатого вала.

5) уменьшается число деталей соединения. Зубчатое соединение образуют две детали, шпоночное – три, четыре.

6) обеспечивается высокая надежность при динамических и реверсивных нагрузках, вследствие равномерного распределения нагрузки по зубьям.

7) уменьшается длина ступицы.

Недостатки зубчатых соединений: требуют специального оборудования для изготовления отверстий, более сложная технология изготовления, а следовательно, и более высокая стоимость.

Слайд 51Вопросы

1. Шпилечное соединение используют в следующих случаях:

а) для соединения

двух массивных деталей;

б) для соединения относительно тонкой детали и массивной;.

в) для соединения двух тонких деталей.

2.В шпилечный комплект входят:

а) соединяемые детали, шпилька, гайка, шайба;

б) шпилька, гайка, шайба;

в) соединяемые детали.

3.Рабочая длина шпильки- это:

а) длина всего цилиндрического стержня;

б) длина шпильки без посадочного конца;

в ) длина шпильки без стяжного конца;

г ) длина стяжного конца;;

д) длина посадочного конца.

Слайд 52Задания

1.Перечислите сходства шпилечного и болтового соединения.

2.Перечислите различия между шпилечным и

болтовым соединением.

3.Расшифруйте следующие обозначения:

Шпилька М12 x 1,25

x 60Шпилька М 10 x 60

![Разъемные соединения деталей Схема распределения нагрузки между витками резьбы по Н.Е. Жуковскому где δр и Схема распределения нагрузки между витками резьбы по Н.Е. Жуковскому где δр и [δ]— соответственно расчетное и допускаемое напряжения](/img/tmb/7/601829/2c06d3a995a38c8488bdad8c7789fb0d-800x.jpg)