Слайд 1Тема урока

Смазочные и абразивные материалы.

Слайд 21. Классификация смазочных материалов и требования к их свойствам.

Материалы, способствующие

уменьшению силы трения и износу трущихся поверхностей, увеличению нагрузочной способности

механизмов, называют смазочными материалами.

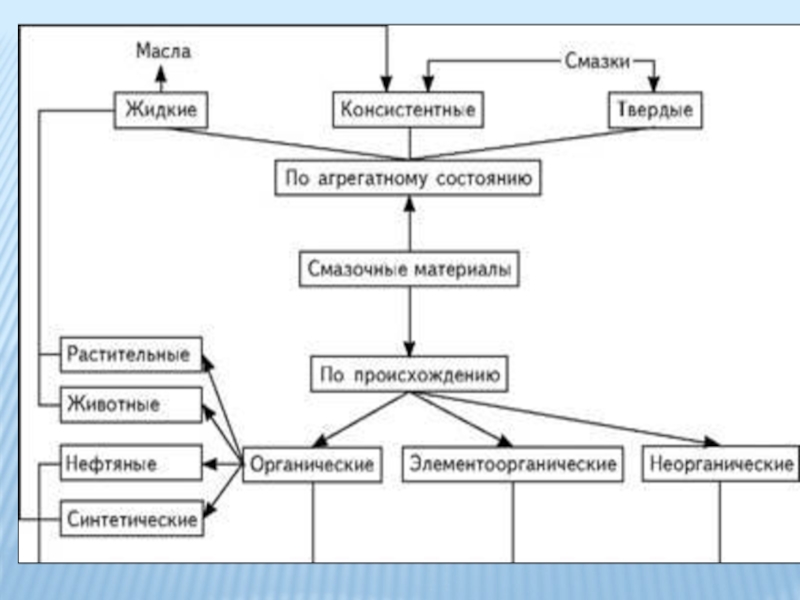

СМАЗОЧНЫЕ МАТЕРИАЛЫ КЛАССИФИЦИРУЮТСЯ:

По агрегатному состоянию

По происхождению

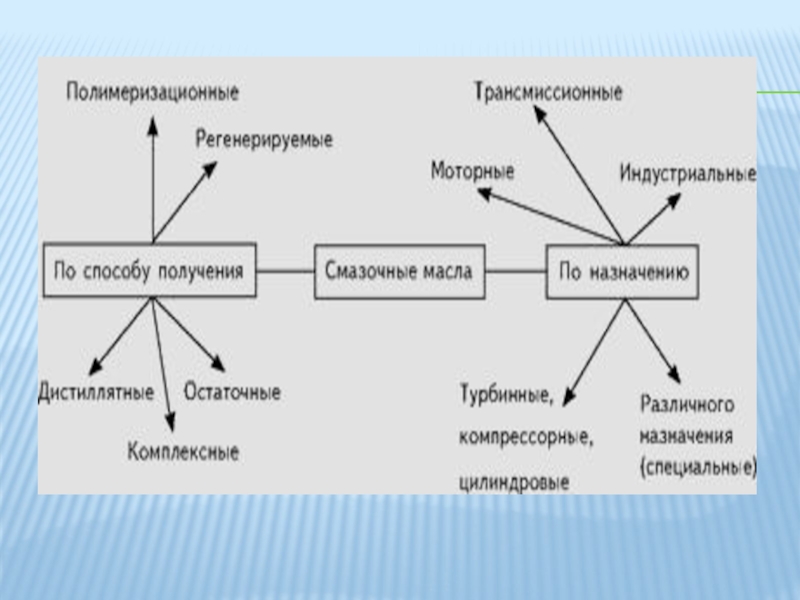

По способу получения

По целевому назначению

Слайд 5Требования к смазочным материалам:

Наличие смазочных свойств.

Вязкостно-температурные и депрессорные свойства.

Стабильность свойств.

Антикоррозионные

и консервационные свойства.

Моющие и промывочные свойства.

Способность отводить теплоту и продукты

износа, уплотнять зазоры.

Минимальная токсичность и ПБ.

Высокая экономическая эффективность.

Слайд 6Смазочные свойства масел.

Под смазочными свойствами масел понимают сочитание их антифрикционных,

противоизносных и противозадирных свойств

Слайд 7Основными характеристиками общими для всех жидких смазочных материалов являются

вязкость;

температура

застывания;

температура вспышки;

кислотное число.

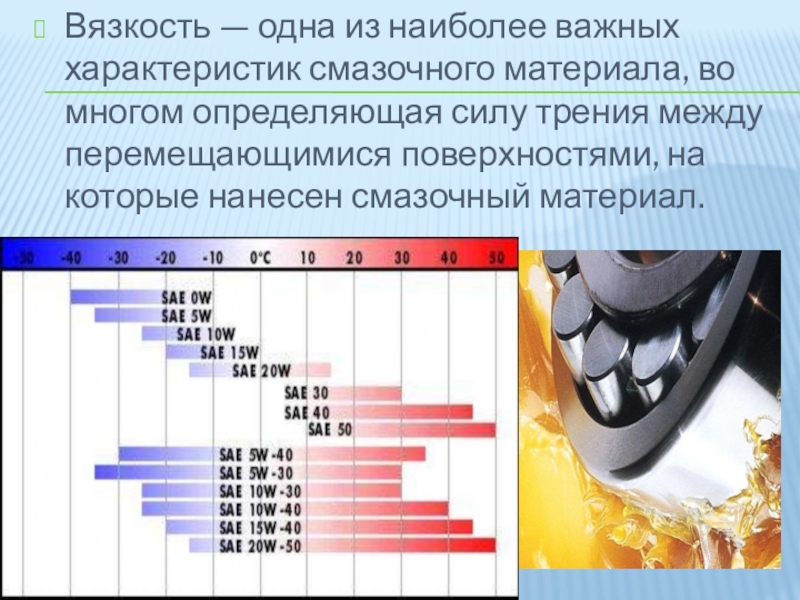

Слайд 8Вязкость — одна из наиболее важных характеристик смазочного материала, во многом

определяющая силу трения между перемещающимися поверхностями, на которые нанесен смазочный

материал.

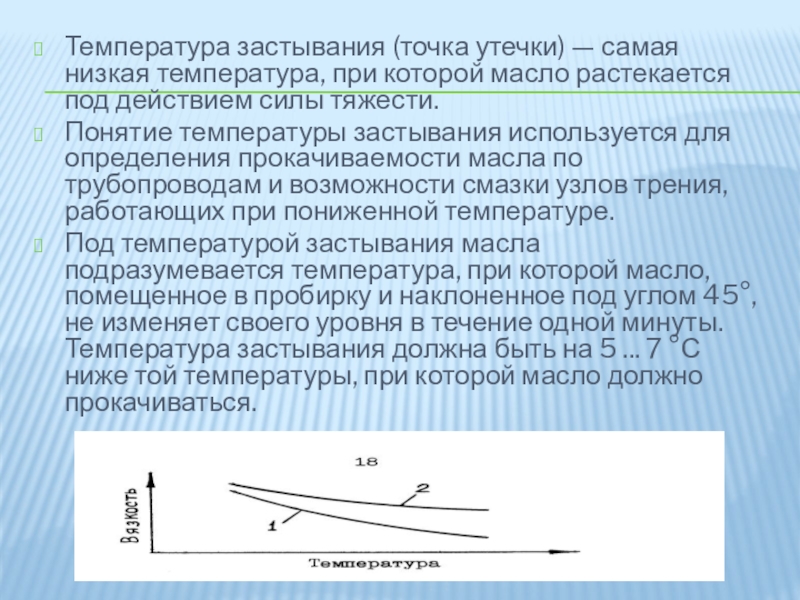

Слайд 9Температура застывания (точка утечки) — самая низкая температура, при которой масло

растекается под действием силы тяжести.

Понятие температуры застывания используется для

определения прокачиваемости масла по трубопроводам и возможности смазки узлов трения, работающих при пониженной температуре.

Под температурой застывания масла подразумевается температура, при которой масло, помещенное в пробирку и наклоненное под углом 45°, не изменяет своего уровня в течение одной минуты. Температура застывания должна быть на 5 ... 7 °С ниже той температуры, при которой масло должно прокачиваться.

Слайд 10Температура вспышки — самая низкая температура, при которой масло воспламеняется при

воздействии на него пламени. Температуру вспышки паров масла необходимо знать

при подаче масла к узлам трения, работающим при повышенной температуре.

Кислотное число — мера содержания в масле свободных органических кислот.

Слайд 11При выборе жидких смазочных материалов для конкретных условий работы руководствуются

следующими характеристиками:

индекс вязкости — оценка изменения вязкости смазочного материала в

зависимости от изменения температуры;

окисляемость — оценка способности масла вступать в реакцию с кислородом.

Стойкость к окислению — показатель стабильности того или иного масла;

экстремальное давление (ЕР) — мера качества прочности масляной пленки, используется для характеристики смазочных материалов тяжело нагруженных поверхностей трения;

заедание (Stick-slip) — оценка способности смазочного материала предотвращать скачки или неустойчивое движения силового стола или каретки станка даже при крайне низких скоростях.

Срок службы смазочного масла зависит от скорости накопления в нем вредных примесей и его старения

Слайд 122. Виды абразивных материалов.

Абразивные материалы- минералы естественного или искусственного происхождения,

зерна которых обладают большой твердостью и режущей способностью.

Слайд 13Природные абразивные материалы - алмаз, наждак, корунд, кварц, гранит, окись

хрома, окись железа.

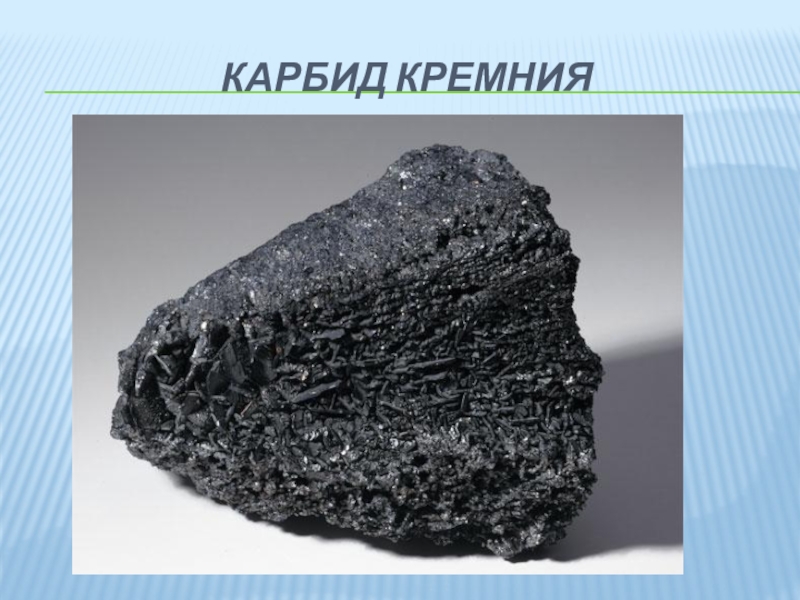

Синтетические абразивные материалы - электрокорунд, электрокорунд хромистый, титанистый, циркониевый,

карбид кремния (карборунд), карбид бора, карбид циркония, борсиликарбид, кубический нитрид бора (эльбор).

Слайд 14Алмаз

Алмаз — одна из трех разновидностей углерода (уголь, графит и алмаз).

Слайд 15Корунд

Корунд — минерал, состоящий из окиси алюминия (Al2O3 от 70 до 92%)

и примесей окиси железа, слюды, кварца и др.

Слайд 18Электрокорунд

Электрокорунд — искусственный корунд, получаемый электрической плавкой материалов, богатых окисью алюминия

(например, боксита и глинозема).

Слайд 22Электрокорунд хромистый и титанистый — искусственные материалы, изготовляемые на базе электрокорунда

белого с добавкой в процессе электроплавки окиси хрома или окиси

титана. Окислы хрома и титана упрочняют кристаллическую решетку окиси алюминия и одновременно придают зерну очень высокую вязкость, приближающуюся к вязкости нормального электрокорунда. Электрокорунд хромистый обозначается 33А и 34А (ЭХ), титанистый 37А (ЭТ). Применяется в кругах для шлифования углеродистых и легированных сталей.

Слайд 23Электрокорунд циркониевый — искусственный материал—изготовляется на базе электрокорунда белого с добавкой

окиси циркония. Этот материал имеет очень высокую прочность. Он способен

обрабатывать материал с усилием прижима примерно в 10 раз большим, чем обычный шлифовальный круг из других материалов. При черновом и обдирочном шлифовании применение кругов из такого материала очень эффективно. За счет незначительного нагревания заготовки на обработанной поверхности не возникают прижоги.

При шлифовании конструкционных и ряда легированных сталей электрокорунд хромистый обеспечивает шероховатость, большую на один класс, большую производительность (до 40%) по сравнению с электрокорундом циркониевым.