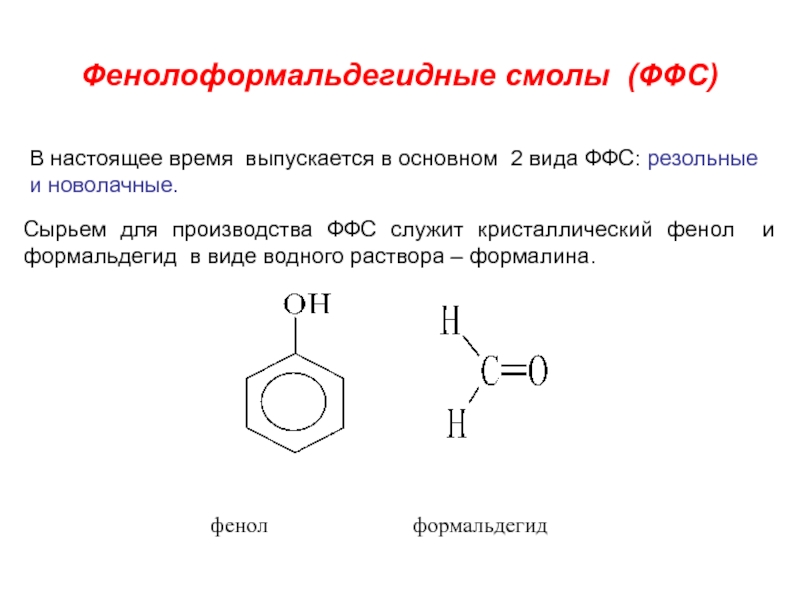

смолы (КФС)

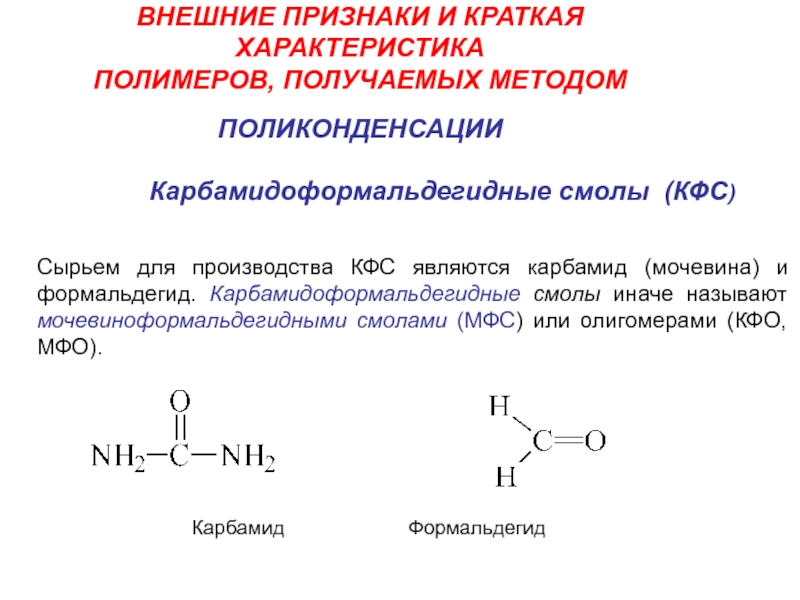

Сырьем для производства КФС являются карбамид (мочевина) и

формальдегид. Карбамидоформальдегидные смолы иначе называют мочевиноформальдегидными смолами (МФС) или олигомерами (КФО, МФО).

Карбамид Формальдегид