Разделы презентаций

- Разное

- Английский язык

- Астрономия

- Алгебра

- Биология

- География

- Геометрия

- Детские презентации

- Информатика

- История

- Литература

- Математика

- Медицина

- Менеджмент

- Музыка

- МХК

- Немецкий язык

- ОБЖ

- Обществознание

- Окружающий мир

- Педагогика

- Русский язык

- Технология

- Физика

- Философия

- Химия

- Шаблоны, картинки для презентаций

- Экология

- Экономика

- Юриспруденция

Вырубка и пробивка

Содержание

- 1. Вырубка и пробивка

- 2. Принятые сокращенияТО – термическая обработкаХЛШ – холодная листовая штамповка

- 3. Содержание лекцииВлияние зазора на значение и знак

- 4. Влияние зазора на значение и знак упругих деформаций

- 5. Вырубка и пробивкаВырубка (пробивка) ‒ отделение одной

- 6. Вырубка и пробивкаПри вырубке и пробивке очаг

- 7. Вырубка и пробивкаПри определенном изгибающем моменте отделяемая

- 8. Расположение трещин скалывания в зависимости от зазора

- 9. Расположение трещин скалывания в зависимости от зазора

- 10. Расположение трещин скалывания в зависимости от зазора

- 11. Оптимальный зазорОптимальный зазор зависит от толщины заготовки

- 12. Оптимальный зазорОптимальный односторонний технологический зазор в разделительных

- 13. Слайд 13

- 14. Оптимальный зазорСуществует более дифференцированный подход к определению

- 15. Основные правила назначения зазоровПри вырубке наружного контура

- 16. Основные правила назначения зазоровПри увеличении зазора при

- 17. Энергосиловые характеристики процесса

- 18. Энергосиловые характеристики процессаК энергосиловым характеристикам процессов вырубки

- 19. Энергосиловые характеристики процессаПри проталкивании детали сквозь матрицу

- 20. Силовые параметрыУсилие проталкивания детали через матрицу с

- 21. Способы уменьшения деформирующего усилия

- 22. Способы уменьшения деформирующего усилияВырубка контура по частям

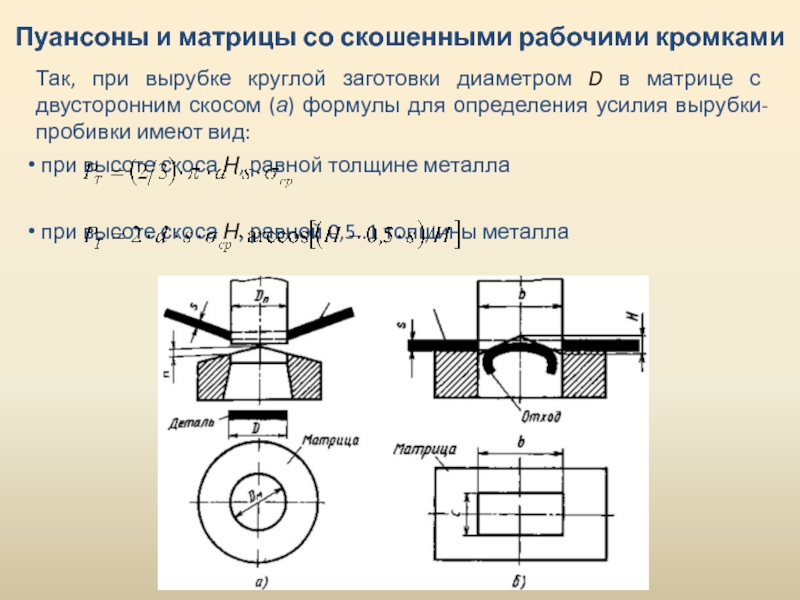

- 23. Пуансоны и матрицы со скошенными рабочими кромкамиДля

- 24. Применение скосов вызывает изгиб той части металла,

- 25. Так, при вырубке круглой заготовки диаметром D

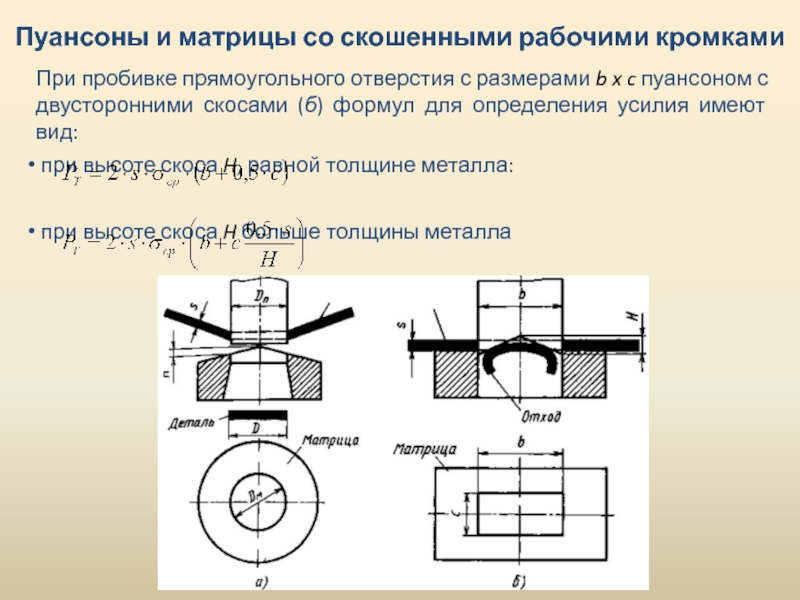

- 26. При пробивке прямоугольного отверстия с размерами b

- 27. При вырубке и пробивке деталей (заготовок) диаметров

- 28. Матрицы и пуансоны

- 29. Конструкция рабочего отверстия матрицы для вырубки и

- 30. Матрицы (а) применяют для деталей сложной формы

- 31. Матрицы типа (в) применяют при штамповке с

- 32. Конструкция рабочей части пуансонов, как и матриц,

- 33. При пробивке отверстий в толстом листе (s

- 34. Пробивка отверстий, диаметр которых меньше толщины заготовки,

- 35. Чистовая вырубка и пробивка

- 36. В ряде отраслей машиностроения и приборостроении (например,

- 37. Особенность этих процессов заключается в том, что

- 38. Чистовую вырубку-пробивку с предварительным локальным сжатием заготовки

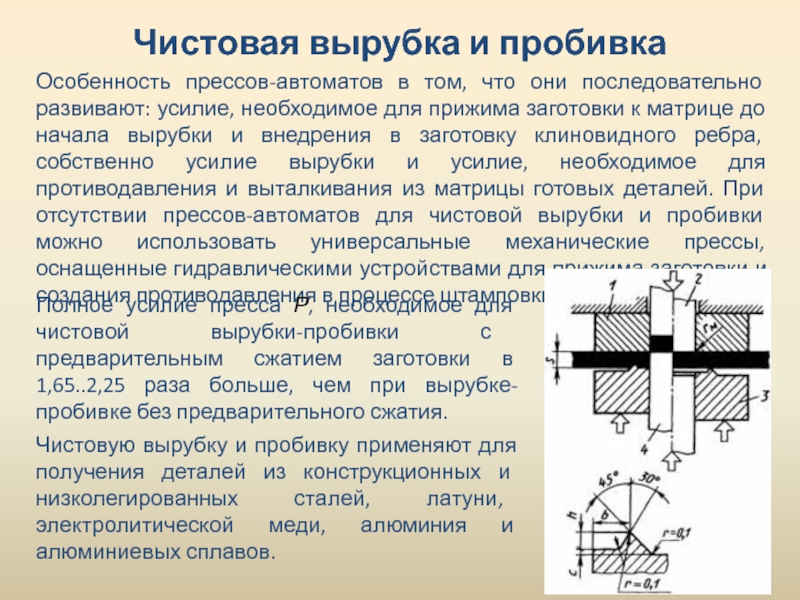

- 39. Особенность прессов-автоматов в том, что они последовательно

- 40. Особенности инструмента. В штампах для чистовой вырубки

- 41. Рабочее отверстие матрицы выполняют без уклона, так

- 42. Матрицы и прижимные кольца с клиновидным ребром

- 43. Зачистка

- 44. Назначение этой операции — повышение точности размеров

- 45. Зачисткой обрабатывают заготовки из цветных металлов и

- 46. В зависимости от того, какой контур обрабатывают

- 47. Спасибо за внимание!!!

- 48. Скачать презентанцию

Слайды и текст этой презентации

Слайд 1Вырубка и пробивка

Лекция №8

Авиационный техникум ГБОУ СПО У-УИПК

Разработал: Павлов А.Н.

Улан-Удэ

2014

Технологическое

оборудование и оснастка при производстве летательных аппаратов

Слайд 3Содержание лекции

Влияние зазора на значение и знак упругих деформаций

Энергосиловые

характеристики процесса

Способы уменьшения деформирующего усилия

Матрицы и пуансоны

Чистовая вырубка и пробивка

Зачистка

Слайд 5Вырубка и пробивка

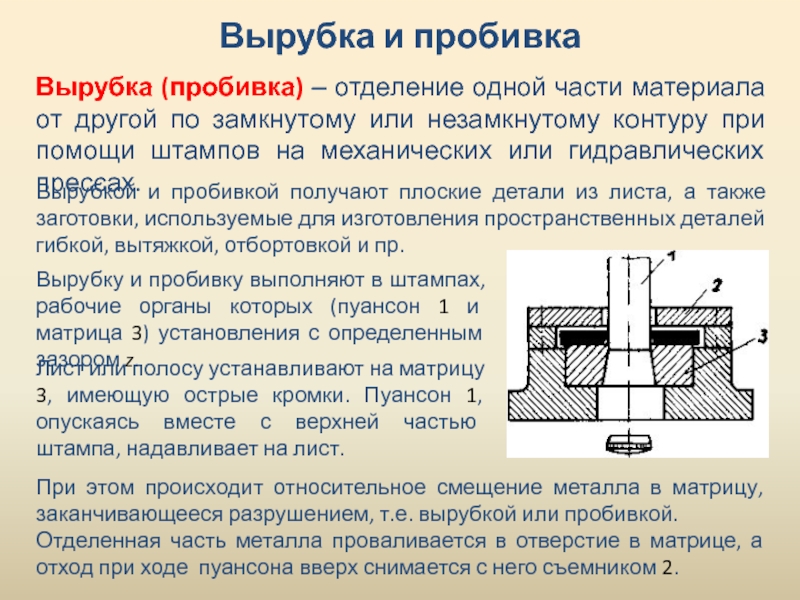

Вырубка (пробивка) ‒ отделение одной части материала от

другой по замкнутому или незамкнутому контуру при помощи штампов на

механических или гидравлических прессах.Вырубкой и пробивкой получают плоские детали из листа, а также заготовки, используемые для изготовления пространственных деталей гибкой, вытяжкой, отбортовкой и пр.

Вырубку и пробивку выполняют в штампах, рабочие органы которых (пуансон 1 и матрица 3) установления с определенным зазором z.

Лист или полосу устанавливают на матрицу 3, имеющую острые кромки. Пуансон 1, опускаясь вместе с верхней частью штампа, надавливает на лист.

При этом происходит относительное смещение металла в матрицу, заканчивающееся разрушением, т.е. вырубкой или пробивкой.

Отделенная часть металла проваливается в отверстие в матрице, а отход при ходе пуансона вверх снимается с него съемником 2.

Слайд 6Вырубка и пробивка

При вырубке и пробивке очаг пластической деформации охватывает

всю толщу листа, примыкает к рабочим кромкам пуансона и матрицы,

его контур показан пунктирными линиями на рисунке. Напряжения распределены по очагу деформации неравномерно, что вызывает неравномерное распределение деформаций в слоях металла, параллельных плоскости заготовки, и по ее толщине.Напряженное и деформированное состояние при вырубке и пробивке — объемное.

Наибольшая деформация εр в радиальном направлении возникает вблизи рабочих кромок пуансона и матрицы, а наименьшая — примерно посередине расстояния между этими кромками. Эпюра распределения радиальных деформаций по толщине заготовки показана на рисунке.

Слайд 7Вырубка и пробивка

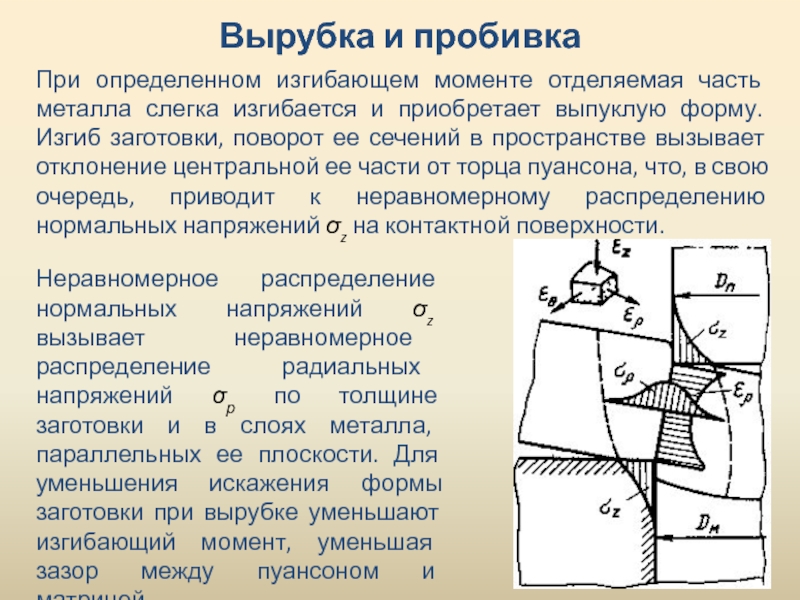

При определенном изгибающем моменте отделяемая часть металла слегка

изгибается и приобретает выпуклую форму. Изгиб заготовки, поворот ее сечений

в пространстве вызывает отклонение центральной ее части от торца пуансона, что, в свою очередь, приводит к неравномерному распределению нормальных напряжений σz на контактной поверхности.Неравномерное распределение нормальных напряжений σz вызывает неравномерное распределение радиальных напряжений σр по толщине заготовки и в слоях металла, параллельных ее плоскости. Для уменьшения искажения формы заготовки при вырубке уменьшают изгибающий момент, уменьшая зазор между пуансоном и матрицей.

Слайд 8Расположение трещин скалывания в зависимости

от зазора при вырубке и

пробивке

Наибольшая деформация в радиальном направлении возникает у рабочих кромок пуансона

и матрицы, поэтому именно там зарождаются микро-, а затем макротрещины, быстро растущие в глубь металла. При слиянии трещин процесс разделения металла заканчивается. Слияние (совпадение) трещин скалывания происходит, как и при отрезке, при оптимальном зазоре zопт (а).Слайд 9Расположение трещин скалывания в зависимости

от зазора при вырубке и

пробивке

При зазоре z > zопт скалывающие трещины соединяются в срединных

слоях листа. С увеличением зазора увеличивается изгибающий момент, вызывающий увеличение растягивающих напряжений в зоне деформации, в связи с чем трещины скалывания выходят на свободные поверхности листа на некотором удалении от режущих кромок инструмента и образуют заусенец.Слайд 10Расположение трещин скалывания в зависимости

от зазора при вырубке и

пробивке

При зазоре z < zопт скалывающие трещины не совпадают, при

этом образуется два или несколько блестящих поясков, разделенных между собой зонами скалывания (б).Слайд 11Оптимальный зазор

Оптимальный зазор зависит от толщины заготовки и ее механических

свойств, определяется по справочным таблицам. При толщине металла 0,3..20 мм

оптимальный зазор 5..12% толщины листа s (меньшие значения относятся к меньшей толщине, большие — к большей).Величина зазора влияет на качество штамповки, на силовые и энергетические затраты, а следовательно и на стойкость штампа.

Различают первый и второй оптимальные зазоры:

первый оптимальный зазор обеспечивает получение высококачественных деталей при высоких силовых и энергетических затратах. При этом стойкость штампа будет пониженной.

второй оптимальный зазор обеспечивает деталям хорошее качество при минимальных силовых и энергетических затратах, а следовательно, и максимальную стойкость штампа.

Слайд 12Оптимальный зазор

Оптимальный односторонний технологический зазор в разделительных операциях листовой штамповки

для тонколистовых металлов определяют по эмпирической формуле:

Z = m ·

sгде m – переменный коэффициент, учитывающий род и толщину металла.

Зазор можно определить и по справочным таблицам в специальной литературе. Например, в таблице на следующем слайде представлены значения минимальных и максимальных начальных двухсторонних диаметральных зазоров для различных материалов при работе на прессах с числом ходов 120..140 в минуту. Для ножниц, а также для односторонних отрезных штампов зазор следует брать равным половине zmin.

Слайд 14Оптимальный зазор

Существует более дифференцированный подход к определению zопт с учетом

требуемой шероховатости поверхности.

При штамповке особо тонкого металла толщиной менее 0,3

мм применяют штампы без специально предусмотренного зазора между пуансоном и матрицей. В данном случае контур сырого (незакаленного) пуансона получают путем протягивания через термически обработанную матрицу, изготовленную по специальному шаблону.При высокоскоростной вырубке-пробивке (при числе двойных ходов пресса более 120 в мин) из-за расширения инструмента из-за нагрева назначают зазоры между пуансоном и матрицей, увеличенные в 1,5..2 раза по сравнению с оптимальными.

Слайд 15Основные правила назначения зазоров

При вырубке наружного контура зазор берется за

счет уменьшения размеров пуансона. Размер матрицы принимается равным наименьшему предельному

размеру детали.При пробивке отверстий зазор образуется за счет увеличения размеров матрицы. Размер пуансона берется равным наибольшему предельному размеру отверстия.

Слайд 16Основные правила назначения зазоров

При увеличении зазора при вырубке и пробивке

до 15..20% по сравнению с оптимальным стойкость инструмента существенно увеличивается,

однако при этом качество боковой поверхности отделяемой детали становится хуже.Зазор между пуансоном и матрицей влияет на знак и значение упругих деформаций. С увеличением зазора возрастает изгибающий момент, увеличиваются растягивающие напряжения, а, следовательно, и растягивающие деформации в радиальном направлении

Слайд 18Энергосиловые характеристики процесса

К энергосиловым характеристикам процессов вырубки и пробивки относятся:

усилие вырубки и пробивки, усилие проталкивания отделенной части металла через

рабочее отверстие матрицы, усилие съема отхода (изделия) с пуансона и работа деформирования.Усилие вырубки и пробивки зависит от сопротивления срезу σср материала заготовки, толщины металла s, длины отделяемого контура L, формы и состояния рабочих кромок пуансона и матрицы и зазора между ними, скорости деформирования и глубины внедрения пуансона в металл в момент появления скалывающей трещины.

При расчетах усилие вырубки и пробивки приближенно определяют как произведение площади боковой поверхности F, отделяемой части металла, на сопротивление срезу σср с учетом притупления рабочих кромок пуансона и матрицы коэффициентом k = 1,1..1,3.

При вырубке с малым зазором деталь (заготовка) остается в матрице, а отход плотно охватывает пуансон.

Слайд 19Энергосиловые характеристики процесса

При проталкивании детали сквозь матрицу и съеме отхода

с пуансона в результате упругих деформаций возникают контактные напряжения, вызывающие

возникновение напряжений трения. Сумму сил трения, возникающих при перемещении детали относительно матрицы Fм, а также возникающей на контактной поверхности пуансона и отхода металла Fп, называют усилием проталкивания Рпр, а силу Fп – усилием съема; Рсн = Fп.Определение усилий проталкивания и съема позволяет уточнить энергосиловые характеристики вырубки и пробивки, а также получить необходимые данные для расчета на прочность и жесткость отдельных деталей штампов (съемники и их пружины, пуансонодержатели и детали их крепления и пр.).

Слайд 20Силовые параметры

Усилие проталкивания детали через матрицу с цилиндрической шейкой, определяется

по формуле:

Рпр = kпр · Р · n,

где kпр –

коэффициент, устанавливающий соотношение между Рпр и Р; при вырубке на провал kпр = 0,05..0,1; при вырубке с обратным выталкиванием kпр = 0,07..0,14; причем наибольшие значения относятся к более тонким материалам; n = h / s – количество деталей толщиной s, находящихся в шейке матрицы высотой h.Для определения запаса энергии, которой должен располагать пресс, осуществляющий вырубку-пробивку, определяется работа деформации:

А = λ · Роп · h,

где А – работа операции, кДж; λ – коэффициент; Роп – полное усилие операции, Н; h – рабочий ход пуансона, осуществляющего вырубку-пробивку, мм; в штампах с параллельными режущими кромками h = s, при непараллельных режущих гранях h = s + H.

Слайд 22Способы уменьшения деформирующего усилия

Вырубка контура по частям

Вырубка-пробивка пуансонами разной

длины со ступенчатым расположением рабочих кромок

Вырубка-пробивка при помощи пуансонов

и матриц с наклонными (скошенными) кромками. Последний способ позволяет процесс вырубки-пробивки осуществлять постепенно (как при отрезке на ножницах с наклонным ножом), а не одновременно по всему отделяемому контуру. В результате этого усилие вырубки-пробивки может быть уменьшено на 30..40%.

Слайд 23Пуансоны и матрицы со скошенными рабочими кромками

Для уравновешивания горизонтальных проекций

сил, приложенных к скошенным рабочим кромкам инструмента, скосы делают симметричными

относительно оси инструмента. Это позволяет увеличить углы наклона рабочих кромок. В зависимости от характера операции (вырубки или пробивки) скосы выполняются на матрице или пуансоне.Слайд 24Применение скосов вызывает изгиб той части металла, которая соприкасается с

инструментом, имеющим наклонные рабочие кромки. Поэтому при вырубке скосы делаются

на матрице, а при пробивке — на пуансоне.Существуют расчетные формулы для определения усилия вырубки-пробивки при различной форме рабочих кромок инструмента.

Пуансоны и матрицы со скошенными рабочими кромками

Слайд 25Так, при вырубке круглой заготовки диаметром D в матрице с

двусторонним скосом (а) формулы для определения усилия вырубки-пробивки имеют вид:

при высоте скоса Н, равной толщине металлапри высоте скоса Н, равной 0,5..1 толщины металла

Пуансоны и матрицы со скошенными рабочими кромками

Слайд 26При пробивке прямоугольного отверстия с размерами b x c пуансоном

с двусторонними скосами (б) формул для определения усилия имеют вид:

при высоте скоса H, равной толщине металла:при высоте скоса H больше толщины металла

Пуансоны и матрицы со скошенными рабочими кромками

Слайд 27При вырубке и пробивке деталей (заготовок) диаметров свыше 250..300 мм

из толстолистового металла (при s/D > 0,1) скосы предусматривают, как

правило, на рабочих кромках матрицы.Пуансоны и матрицы со скошенными рабочими кромками

Число скосов (в виде периодически повторяющихся волн) зависит от размеров матрицы, их может быть 4 и более.

Относительная высота скосов H/s изменяется от 1 до 3, чем толще металл, тем относительная высота скоса меньше.

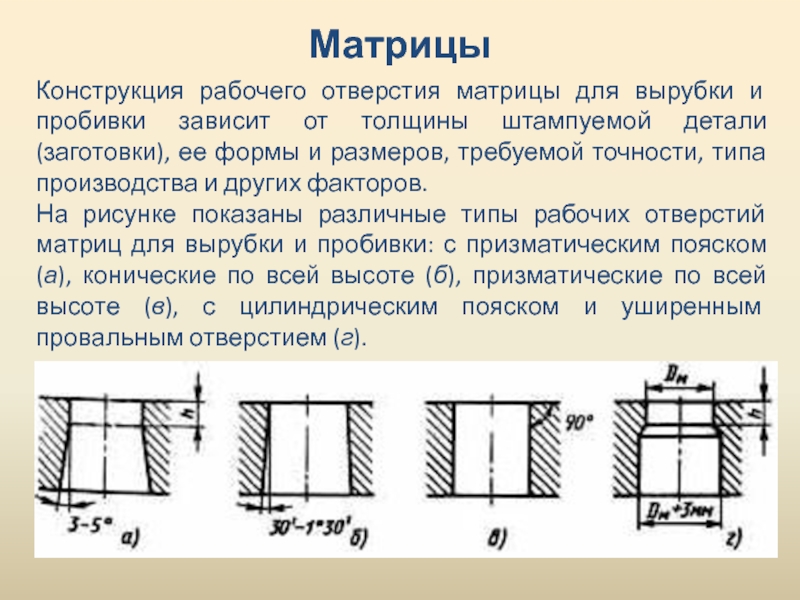

Слайд 29Конструкция рабочего отверстия матрицы для вырубки и пробивки зависит от

толщины штампуемой детали (заготовки), ее формы и размеров, требуемой точности,

типа производства и других факторов.На рисунке показаны различные типы рабочих отверстий матриц для вырубки и пробивки: с призматическим пояском (а), конические по всей высоте (б), призматические по всей высоте (в), с цилиндрическим пояском и уширенным провальным отверстием (г).

Матрицы

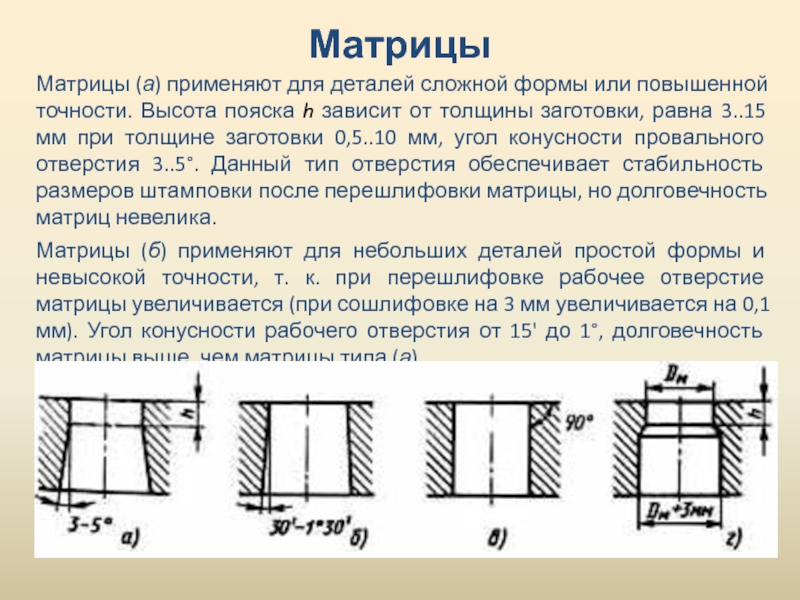

Слайд 30Матрицы (а) применяют для деталей сложной формы или повышенной точности.

Высота пояска h зависит от толщины заготовки, равна 3..15 мм

при толщине заготовки 0,5..10 мм, угол конусности провального отверстия 3..5°. Данный тип отверстия обеспечивает стабильность размеров штамповки после перешлифовки матрицы, но долговечность матриц невелика.Матрицы (б) применяют для небольших деталей простой формы и невысокой точности, т. к. при перешлифовке рабочее отверстие матрицы увеличивается (при сошлифовке на 3 мм увеличивается на 0,1 мм). Угол конусности рабочего отверстия от 15' до 1°, долговечность матрицы выше, чем матрицы типа (а).

Матрицы

Слайд 31Матрицы типа (в) применяют при штамповке с обратным выталкиванием детали

на поверхность матрицы (в большинстве случаев в штампах совмещенного действия).

Матрицы

типа (г) применяют для пробивки отверстий диаметром до 40 мм. Высота h цилиндрического пояска матрицы должна быть не менее 3 мм, с увеличением толщины штампуемой детали высота пояска увеличивается; диаметр провального отверстия в матрице на 3 мм больше диаметра DM рабочего отверстия матрицы.Матрицы

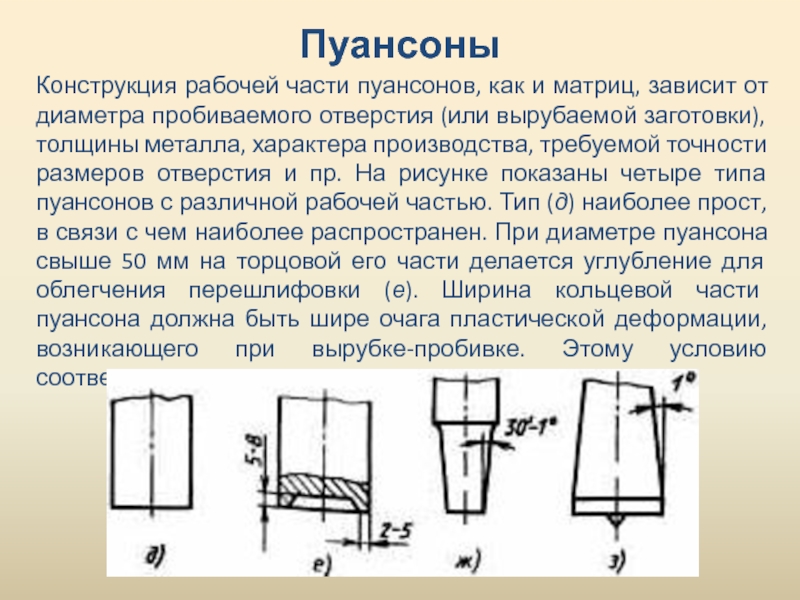

Слайд 32Конструкция рабочей части пуансонов, как и матриц, зависит от диаметра

пробиваемого отверстия (или вырубаемой заготовки), толщины металла, характера производства, требуемой

точности размеров отверстия и пр. На рисунке показаны четыре типа пуансонов с различной рабочей частью. Тип (д) наиболее прост, в связи с чем наиболее распространен. При диаметре пуансона свыше 50 мм на торцовой его части делается углубление для облегчения перешлифовки (е). Ширина кольцевой части пуансона должна быть шире очага пластической деформации, возникающего при вырубке-пробивке. Этому условию соответствует ширина 2..5 мм.Пуансоны

Слайд 33При пробивке отверстий в толстом листе (s > 8 мм)

появляется необходимость уменьшить усилие съема, для этого рабочую часть пуансона

делают слегка конусной с углом наклона образующей 30’..1º (ж), а при необходимости уменьшения усилия проталкивания и при пробивке отверстий по разметке керном (например, в мелкосерийном производстве) применяют пуансоны с обратным конусом в 1° и коническим выступом (з).Пуансоны

Слайд 34Пробивка отверстий, диаметр которых меньше толщины заготовки, вызывает возникновение сжимающих

напряжений, превышающих критические, в связи с чем происходит потеря устойчивости,

завершающаяся разрушением пуансона. Поэтому основное условие при разработке конструкции штампа для пробивки относительно малых отверстий — обеспечение устойчивости пуансонов. Выполнение этого условия обеспечивается направляющими для пуансонов по всей их длине в виде телескопических втулок, набора штифтов или шайб.Пуансоны

В зависимости от условий штамповки стойкость инструмента (до перешлифовки), изготовленного из инструментальной стали, составляет 5·104-105 ударов. Стойкость твердосплавного инструмента достигает 105 ударов и более.

Слайд 36В ряде отраслей машиностроения и приборостроении (например, при производстве часов)

предъявляются повышенные технические требования к качеству боковой поверхности и точности

размеров плоских деталей. В частности, требуется, чтобы точность размеров соответствовала 8..11 квалитету, а шероховатость боковой поверхности была Ra2,5..1,25 мкм для стальных и Ra1,25..0,63 мкм для цветных пластичных металлов.Чистовая вырубка и пробивка

В массовом и крупносерийном производстве наиболее эффективными способами получения плоских деталей, удовлетворяющими указанным требованиям, являются чистовая вырубка и пробивка и зачистка. Эти операции позволяет заменить механическую обработку, повысить производительность труда, снизить удельный расход металла и себестоимость выпускаемой продукции. Наиболее широкое применение нашла чистовая вырубка и пробивка с предварительным сжатием заготовки при весьма малом зазоре между пуансоном и матрицей.

Слайд 37Особенность этих процессов заключается в том, что заготовка перед вырубкой-пробивкой

сжимается вблизи очага деформации кольцевым клиновидным ребром, выполненным за одно

целое с прижимным кольцом штампа. При этом касательные напряжения концентрируются в очаге деформации, увеличивается компонента шарового тензора напряжения (гидростатическое давление), пластичность металла повышается.Чистовая вырубка и пробивка

Отделение одной части заготовки от другой происходит только в результате сдвига под действием касательных напряжений, что позволяет получить высокую точность размеров изделия и чистую боковую поверхность. Механизм пластической деформации чистовой вырубки-пробивки исследован недостаточно. Научно обоснованных рекомендаций по ведению этих операций мало, имеются лишь данные, полученные экспериментально и на основе использования производственного опыта.

Слайд 38Чистовую вырубку-пробивку с предварительным локальным сжатием заготовки проводят в штампе.

Прижимное кольцо 3 прижимает заготовку к матрице 1, при этом

происходит внедрение клиновидного ребра в заготовку. Затем пуансоном 4 вырубают деталь и заталкивают ее в матрицу 1, преодолевая противодавление контрпуансона 2. При обратном ходе отход освобождают от прижимного кольца 3, а вырубленную деталь выталкивают из матрицы 1 контрпуансоном 2 и удаляют из рабочего пространства штампа.Чистовая вырубка и пробивка

Нормальные сжимающие напряжения, создаваемые прижимным кольцом 3, должны быть не менее предела текучести материала заготовки. Чистовую вырубку и пробивку выполняют на прессах-автоматах с механическим приводом при номинальном усилии до 6,3 МН для штамповки деталей толщиной до 16 мм и с гидравлическим приводом, с номинальным усилием до 25 МН для штамповки деталей толщиной до 40 мм.

Слайд 39Особенность прессов-автоматов в том, что они последовательно развивают: усилие, необходимое

для прижима заготовки к матрице до начала вырубки и внедрения

в заготовку клиновидного ребра, собственно усилие вырубки и усилие, необходимое для противодавления и выталкивания из матрицы готовых деталей. При отсутствии прессов-автоматов для чистовой вырубки и пробивки можно использовать универсальные механические прессы, оснащенные гидравлическими устройствами для прижима заготовки и создания противодавления в процессе штамповки.Чистовая вырубка и пробивка

Полное усилие пресса Р, необходимое для чистовой вырубки-пробивки с предварительным сжатием заготовки в 1,65..2,25 раза больше, чем при вырубке-пробивке без предварительного сжатия.

Чистовую вырубку и пробивку применяют для получения деталей из конструкционных и низколегированных сталей, латуни, электролитической меди, алюминия и алюминиевых сплавов.

Слайд 40Особенности инструмента. В штампах для чистовой вырубки и пробивки клиновидное

ребро для всех толщин штампуемого металла предусматривается на прижимном кольце

(см. рисунок). При штамповке толстолистового металла (s > 4 мм) клиновидное ребро выполняют и на матрице.Оптимальные размеры клиновидных ребер установлены экспериментально.

Чистовая вырубка и пробивка

Для уменьшения изгибающего момента при чистовой вырубке-пробивке зазор между пуансоном и матрицей должен быть весьма малым (или совсем отсутствовать), значение его определяют по эмпирической формуле

Z = 0,01 · s+Δz,

где Z ‒ двусторонний зазор; Δz — предельное отклонение, которое увеличивается с увеличением толщины металла; при s = 2 мм Δz = 0,005 мм, при s = 12 мм Δz = 0,03 мм.

Слайд 41Рабочее отверстие матрицы выполняют без уклона, так как штамповка ведется

с обратным выталкиванием. Рабочие кромки матриц должны быть скруглены малым

радиусом (rм = 0,1..0,6 мм при s = 24..12 мм соответственно) или притуплены небольшой фаской (см. рисунок). Притупляется только одна из рабочих кромок (матрицы — при вырубке, пуансона — при пробивке), другая должна оставаться острой во избежание образования торцового заусенца.Чистовая вырубка и пробивка

Притупленные кромки уменьшают концентрацию напряжений и деформаций, возникающих вблизи рабочих кромок инструмента. Поэтому скалывающие трещины появляются при большей глубине внедрения пуансона в металл, чем при вырубке-пробивке инструментом с острыми кромками (или совсем не появляются), при этом высота блестящего пояска увеличивается.

Слайд 42Матрицы и прижимные кольца с клиновидным ребром должны иметь конусную

посадочную часть с небольшим углом конусности 30', что необходимо для

их закрепления в штампе и бандажирования.Чистовая вырубка и пробивка

Существуют и другие способы чистовой вырубки и пробивки, а именно: вырубка пуансоном больше окна матрицы (с «отрицательным зазором»), чистовая вырубка с радиальным обжатием и др.

Сущность этих способов, как и чистовой вырубки и пробивки с локальным сжатием заготовки, заключается в преднамеренном создании неравномерного сжатия в очаге пластической деформации, вызывающего повышение пластичности материала заготовки, в сочетании с использованием контактных сил трения для сглаживания боковой поверхности штампуемого изделия.

Рассмотренные способы чистовой вырубки применяются для получения мелких и средних деталей из пластичных металлов толщиной до 4..5 мм (латунь, медь, алюминий, малоуглеродистая сталь), усилие штамповки в 2..2,5 раза больше, чем при вырубке с оптимальным зазором.

Слайд 44Назначение этой операции — повышение точности размеров обрабатываемой заготовки и

получение повышенного качества боковой поверхности детали. Размеры деталей, подвергаемых зачистке,

не превышают 150..200 мм при толщине материала 3..4 мм. Зачистка более крупных деталей связана с трудностями, возникающими при изготовлении штампов.Зачистка

Зачистку деталей толщиной свыше 3..4 мм (до 8..10 мм) выполняют за несколько операций. Шероховатость поверхности после зачистки Ra1,25..0,32 мкм при толщине материала до 3 мм и Ra2,5..0,25 мкм при толщине материала свыше 3 мм. При этом достигается точность размеров, соответствующая 8..11-му квалитету.

Слайд 45Зачисткой обрабатывают заготовки из цветных металлов и их сплавов (медь,

латунь, алюминий и др.), низкоуглеродистой и коррозионно-стойкой сталей и титановых

сплавов.Зачистка

Ширина отделяемого зачисткой слоя материала всегда меньше толщины заготовки, процесс его отделения принципиально иной, чем при обычной вырубке и пробивке.

Отделение припуска в виде стружки происходит постепенно, по мере опускания пуансона вплоть до опорной поверхности заготовки, а не путем скалывания, как при обычной вырубке и пробивке.

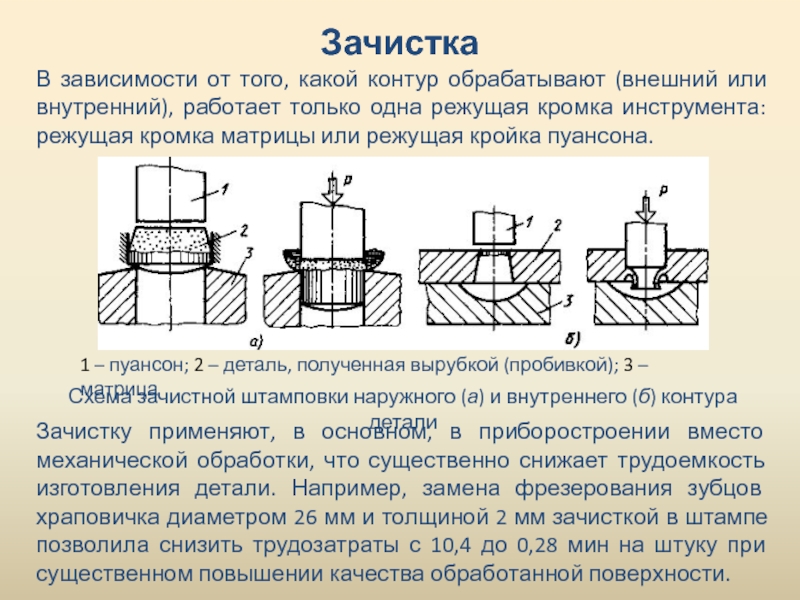

Слайд 46В зависимости от того, какой контур обрабатывают (внешний или внутренний),

работает только одна режущая кромка инструмента: режущая кромка матрицы или

режущая кройка пуансона.Зачистка

Зачистку применяют, в основном, в приборостроении вместо механической обработки, что существенно снижает трудоемкость изготовления детали. Например, замена фрезерования зубцов храповичка диаметром 26 мм и толщиной 2 мм зачисткой в штампе позволила снизить трудозатраты с 10,4 до 0,28 мин на штуку при существенном повышении качества обработанной поверхности.

1 – пуансон; 2 – деталь, полученная вырубкой (пробивкой); 3 – матрица

Схема зачистной штамповки наружного (а) и внутреннего (б) контура детали