Слайд 1ВЫСОКОПРОИЗВОДИТЕЛЬНЫЕ МЕТОДЫ ОБРАБОТКИ

МЕТАЛЛОВ ДАВЛЕНИЕМ

ПРЕПОДАВАТЕЛЬ ПУ-117 ФИЛИАЛ №4 КУЗНЕЧЕНКОВА С.В.

Слайд 2Импульсные методы обработки металлов давлением

Особенность импульсных методов заключается в высокой

скорости выделения энергии и передачи ее заготовке через передающую среду,

которая одновременно выполняет роль одного из элементов штамповой оснастки (матрицы или пуансона).

При помощи импульсного деформирования листового металла можно выполнять глубокую вытяжку, пробивку, бортовку, формовку, клепку и др.

Различные способы импульсной обработки имеют свою область применения и не предназначены для полной замены традиционных методов обработки металлов давлением.

Слайд 3Способы импульсной обработки

Штамповка взрывом применяется в основном для изготовления деталей

большого габарита, когда применение прессового оборудования и штампов практически невозможно

или экономически невыгодно.

Электрогидравлическая штамповка чаще всего используется для изготовления сложных деталей среднего габарита из труднодеформируемых металлов.

В этих же условиях, но когда нецелесообразно в качестве передающей среда применять воду, используется магнитно-импульсная обработка металлов.

Ударная штамповка эффективна при изготовлении небольших партий деталей из листовых и цилиндрических заготовок сравнительно малого габарита.

Слайд 4Штамповка взрывом

Штамповка взрывом может осуществляться в газообразных"жидких и твердых средах.

Штамповка деталей посредством взрыва в герметичной камере (рис.1). Взрывчатое вещество

(ВВ) и сжатый воздух подаются в смесительную камеру, откуда образовавшаяся взрывчатая смесь поступает в камеру сгорания, дном которой служит резиновая диафрагма. Штампуемую заготовку помещают между диафрагмой и матрицей.

Более эффективен способ гидровзрывной листовой штамповки, при котором необходимое давление в рабочей жидкости обеспечивается в результате взрыва заряда взрывчатого вещества.

Для реализации данного способа контейнер 1 (рис.2) с зарядом 2 устанавливают на заготовке 4 и заполняют рабочей жидкостью 3. В качестве уплотнителя 5 может быть применен обычный резиновый шнур. Возможно применение матрицы 6 как цельной, так и комбинированной.

Процесс гидровзрывной штамповки состоит из следующих стадий: взрыв в воде; нагружение заготовки; скоростное ее деформирование; многократное ударное нагружение оснастки.

Обработка металлов взрывом может осуществляться либо с помощью указанных установок, либо с помощью машин, в которых энергия взрыва преобразуется в кинетическую энергию их подвижных частей.

Слайд 5Электро-

гидравлическая штамповка

Принципиальная схема электрогидравлической штамповки (а) и развальцовки труб (б)

Сущность электрогидравлического эффекта заключается в том, что при высоковольтных импульсных

разрядах в жидкости создаются мощные гидравлические давления. Возникающие при этом ультразвуковые и кавитационные явления могут быть использованы для различных технологических целей и, в первую очередь, для штамповки сложных деталей из высокопрочных материалов.

Слайд 6Детали, получен

ные электрогидрав-

лической штамповкой

На установке "Удар-5" была применена схема,

предусматривающая одновременно с внутренним радиальным давлением осевое сжатие цилиндрической заготовки.

Как видно из рисунка, деформируемую заготовку 4 устанавливают в полости матрицы 5. Подвижной контейнер 3, связанный с рабочей камерой 2, вводят одним концом в матрицу и с помощью подвижного упора 1 перемещают до соприкосновения с торцом штампуемой заготовки. С другой стороны заготовки вводят заглушку 6.

Слайд 7

Магнитно-импульсная

обработка

металлов

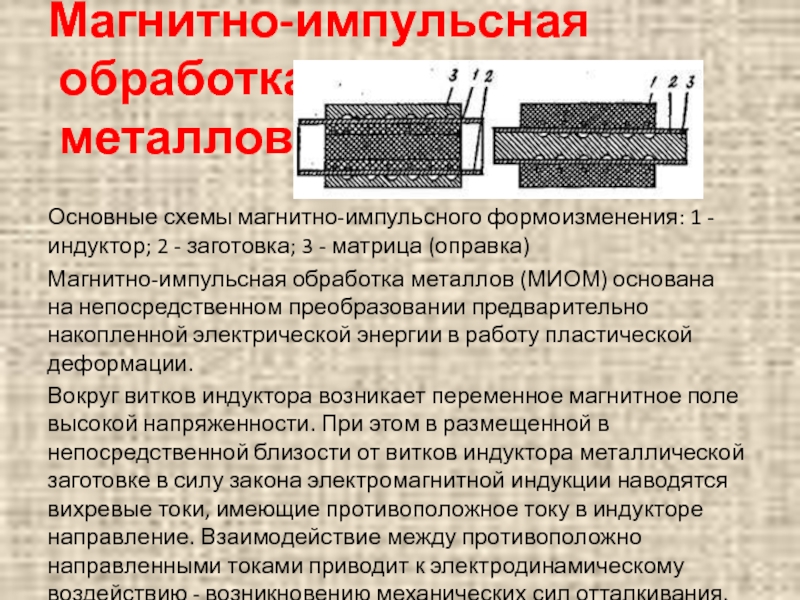

Основные схемы магнитно-импульсного формоизменения: 1 - индуктор; 2

- заготовка; 3 - матрица (оправка)

Магнитно-импульсная обработка металлов (МИОМ)

основана на непосредственном преобразовании предварительно накопленной электрической энергии в работу пластической деформации.

Вокруг витков индуктора возникает переменное магнитное поле высокой напряженности. При этом в размещенной в непосредственной близости от витков индуктора металлической заготовке в силу закона электромагнитной индукции наводятся вихревые токи, имеющие противоположное току в индукторе направление. Взаимодействие между противоположно направленными токами приводит к электродинамическому воздействию - возникновению механических сил отталкивания.

Слайд 8Достоинствами МИОМ являются :

Относительная несложность оборудования и оснастки (по сравнению

с механическими прессами и станками аналогичной производительности) и большая технологическая

гибкость (отсутствие передаточной среды, возможность совместить формообразование с нагревом, возможность соединения различных материалов).

Характеризуется высокой производительностью, возможностью легкой автоматизации и механизации технологического процесса, возможностью получения высоких давлений, высокой культурой производства и простотой обслуживания, положительным влиянием на характеристики отдельных обрабатываемых материалов и др.

Представляется возможной штамповка листовых и трубчатых заготовок толщиной до 5 мм.

Наиболее эффективно магнитно-импульсным методом обрабатываются заготовки из меди, алюминия, магния и их сплавов.

По типу применяемого инструмента и по характеру деформации обрабатываемой заготовки все операции, выполняемые на МИУ, можно разделить на три схемы: раздача, листовая формовка и обжим.

Слайд 9Ударная штамповка

Сущность ударной штамповки заключается в деформировании заготовки импульсом давления,

созданного в ограниченном объеме жидкости ударом по ней твердого тела

(бойка), предварительно разогнанного до высокой скорости. В качестве передающей среды возможно использование эластичного материала.

Принципиальная схема ударной штамповки при помощи пресс-пушки, использующей энергию пороховых газов, показана на рисунке. В верхней части ствола 3 расположен патрон 1 и боек 2. В нижней части над заготовкой 4 возвышается столб жидкости 5. При срабатывании патрона пороховые газы разгоняют боек до определенной скорости и бьют им по жидкости, создавая мощный импульс давления" который деформирует заготовку

Принципиальная схема ударной штамповки на пресс-пушке: 1 - патрон; 2 - боек; 3 - ствол; 4 - заготовка;

5 - жидкость

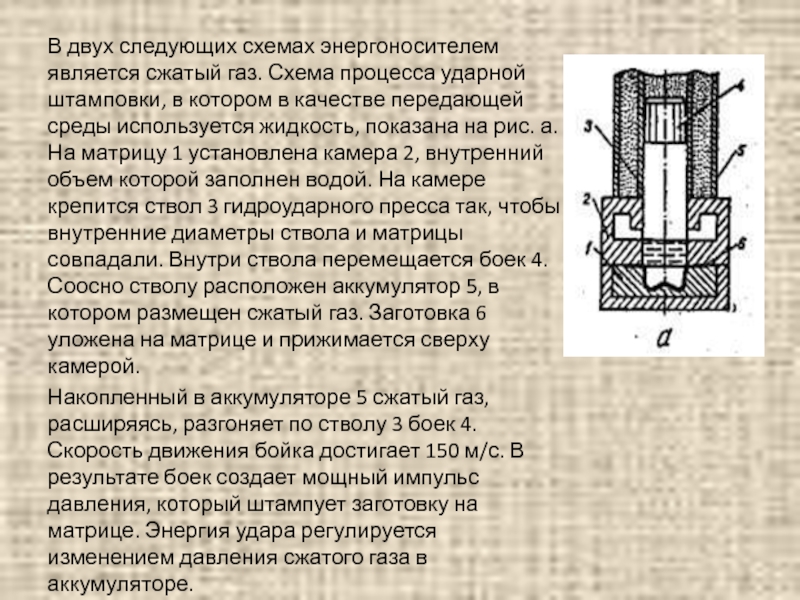

Слайд 10В двух следующих схемах энергоносителем является сжатый газ. Схема процесса

ударной штамповки, в котором в качестве передающей среды используется жидкость,

показана на рис. а. На матрицу 1 установлена камера 2, внутренний объем которой заполнен водой. На камере крепится ствол 3 гидроударного пресса так, чтобы внутренние диаметры ствола и матрицы совпадали. Внутри ствола перемещается боек 4. Соосно стволу расположен аккумулятор 5, в котором размещен сжатый газ. Заготовка 6 уложена на матрице и прижимается сверху камерой.

Накопленный в аккумуляторе 5 сжатый газ, расширяясь, разгоняет по стволу 3 боек 4. Скорость движения бойка достигает 150 м/с. В результате боек создает мощный импульс давления, который штампует заготовку на матрице. Энергия удара регулируется изменением давления сжатого газа в аккумуляторе.

Слайд 11

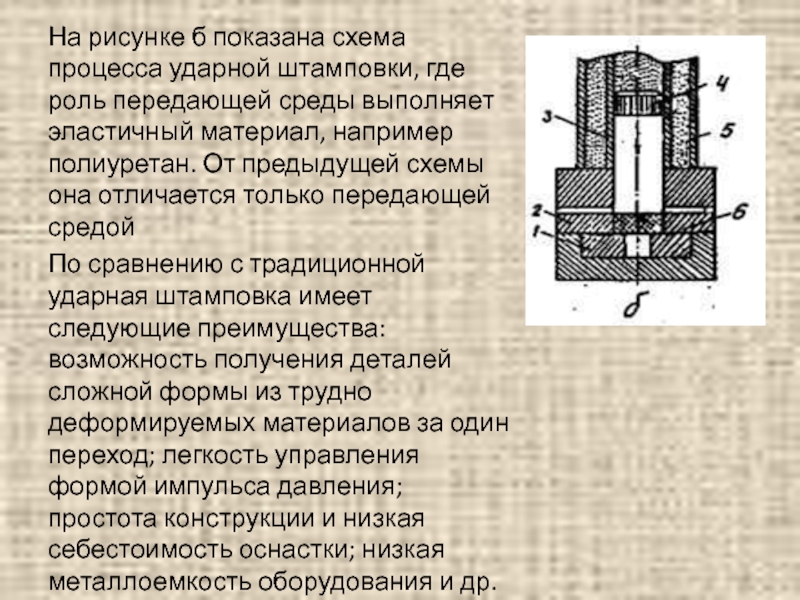

На рисунке б показана схема процесса ударной штамповки, где роль

передающей среды выполняет эластичный материал, например полиуретан. От предыдущей схемы

она отличается только передающей средой

По сравнению с традиционной ударная штамповка имеет следующие преимущества: возможность получения деталей сложной формы из трудно деформируемых материалов за один переход; легкость управления формой импульса давления; простота конструкции и низкая себестоимость оснастки; низкая металлоемкость оборудования и др.

Слайд 12СПИСОК ЛИТЕРАТУРЫ

Губарева Э.М. Высокопроизводительные методы обработки металлов давлением. Учеб. пособие.

Пермь: Пермский государственный технический университет. 1996.

Коликов А.П., Подухин П.И.,

Крупин А.В. Новые процессы деформации металлов и сплавов: Учеб. пособие для вузов. М.: Высшая школа, 1986.

Петров А.П., Масловский П.А., Ершов С.В. Прогрессивные технологические процессы ковки и объемной штамповки. М.: Высшая школа. 1988.