Разделы презентаций

- Разное

- Английский язык

- Астрономия

- Алгебра

- Биология

- География

- Геометрия

- Детские презентации

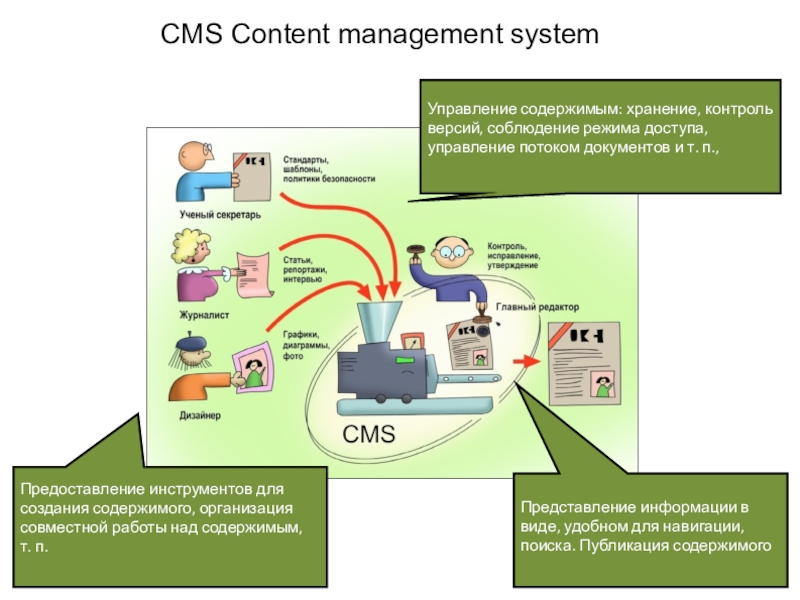

- Информатика

- История

- Литература

- Математика

- Медицина

- Менеджмент

- Музыка

- МХК

- Немецкий язык

- ОБЖ

- Обществознание

- Окружающий мир

- Педагогика

- Русский язык

- Технология

- Физика

- Философия

- Химия

- Шаблоны, картинки для презентаций

- Экология

- Экономика

- Юриспруденция

БЕРЕЖЛИВОЕ ПРОИЗВОДСТВО

Содержание

- 1. БЕРЕЖЛИВОЕ ПРОИЗВОДСТВО

- 2. БЕРЕЖЛИВОЕ ПРОИЗВОДСТВО-Это концепция менеджмента, основанная на неуклонном стремлении к устранению всех видов потерь.

- 3. Сердцем бережливого производства является процесс устранения потерьЦенность

- 4. Слайд 4

- 5. Основные принципы бережливого производстваОпределение ценности для потребителя;Выявление

- 6. ИНСТРУМЕНТЫ БЕРЕЖЛИВОГО ПРОИЗВОДСТВАПринцип «точно вовремя» ( just-in-time);Принцип автономизации ( autonomation), или автоматизации с использованием интеллекта.

- 7. В рамках концепции бережливого производства было выделено

- 8. Применение системы- трм (Total Productive Maintenance- продуктивное

- 9. 5 шагов к совершенству:Система 5SSeiri, Seiton, Seiso,

- 10. Быстрая переналадка-смед (single minute exchange ofdies, smed)Быстрая

- 11. Алгоритм внедрения ( по джиму вумеку): Найти

- 12. Типичные ошибки при внедрении бережливого производстваНепонимание роли

- 13. Скачать презентанцию

БЕРЕЖЛИВОЕ ПРОИЗВОДСТВО-Это концепция менеджмента, основанная на неуклонном стремлении к устранению всех видов потерь.

Слайды и текст этой презентации

Слайд 2БЕРЕЖЛИВОЕ ПРОИЗВОДСТВО-

Это концепция менеджмента, основанная на неуклонном стремлении к устранению

всех видов потерь.

Слайд 3Сердцем бережливого производства является процесс устранения потерь

Ценность –это полезность, присущая

продукту с точк и зрения клиента. Ценность создается производителем в

результате выполнения ряда последовательных действий.Потери- это любое действие, которое потребляет ресурсы, но не создает ценности для потребителей.

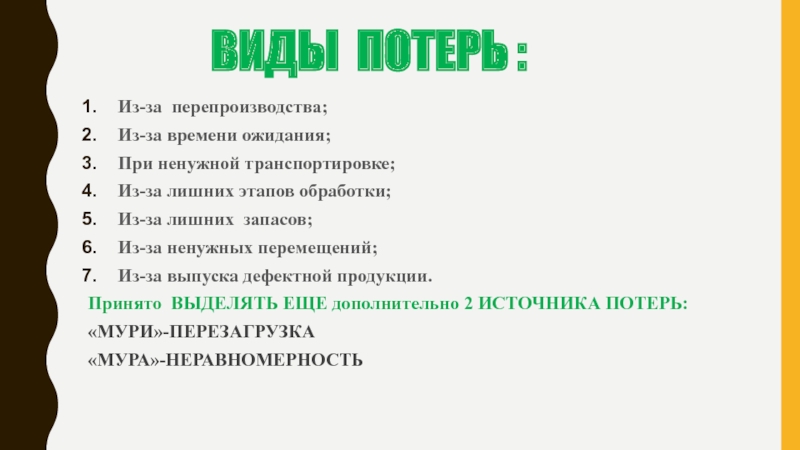

Слайд 4 ВИДЫ ПОТЕРЬ :

Из-за

перепроизводства;

Из-за времени ожидания;

При ненужной транспортировке;

Из-за лишних этапов обработки;

Из-за лишних запасов;

Из-за

ненужных перемещений;Из-за выпуска дефектной продукции.

Принято ВЫДЕЛЯТЬ ЕЩЕ дополнительно 2 ИСТОЧНИКА ПОТЕРЬ:

«МУРИ»-ПЕРЕЗАГРУЗКА

«МУРА»-НЕРАВНОМЕРНОСТЬ

Слайд 5Основные принципы бережливого производства

Определение ценности для потребителя;

Выявление потока;

Борьба с потерями;

Организация

непрерывного потока создания ценности;

Организация «вытягивания» продукта потребителем;

Непрерывное улучшение процессов.

Слайд 6ИНСТРУМЕНТЫ БЕРЕЖЛИВОГО ПРОИЗВОДСТВА

Принцип «точно вовремя» ( just-in-time);

Принцип автономизации ( autonomation),

или автоматизации с использованием интеллекта.

Слайд 7В рамках концепции бережливого производства было выделено множество элементов, каждый

из которых представляет собой определенный метод:

Поток единичных изделий

Канбан

Всеобщий уход за

оборудованием-система Total Productive Maintenance (TPM)Система 5S

Быстрая переналадка (SMED)

Кайдзен

«защита от ошибок», «защита от дурака»-метод предотвращения ошибок-специальное устройство или метод, благодаря которому дефекты просто не могут появиться.

Слайд 8Применение системы- трм

(Total Productive Maintenance- продуктивное обслуживание с участием

всего персонала) дает возможность свести к минимуму простои оборудования из-за

поломок и отсутствия заказов, а также потери связанные с выпуском бракованной продукции и эксплуатацией оборудования с пониженной нагрузкой.Слайд 95 шагов к совершенству:

Система 5S

Seiri, Seiton, Seiso, Seiketsu и Shitsuke-организация,

аккуратность, уборка, стандартизация и дисциплина позволяет создать упорядоченную производственную среду,

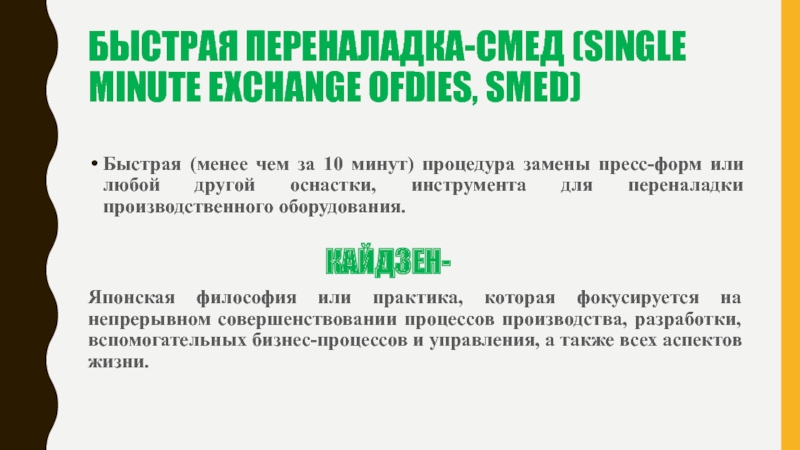

чистые и светлые рабочие места.Слайд 10Быстрая переналадка-смед (single minute exchange ofdies, smed)

Быстрая (менее чем за

10 минут) процедура замены пресс-форм или любой другой оснастки, инструмента

для переналадки производственного оборудования.КАЙДЗЕН-

Японская философия или практика, которая фокусируется на непрерывном совершенствовании процессов производства, разработки, вспомогательных бизнес-процессов и управления, а также всех аспектов жизни.

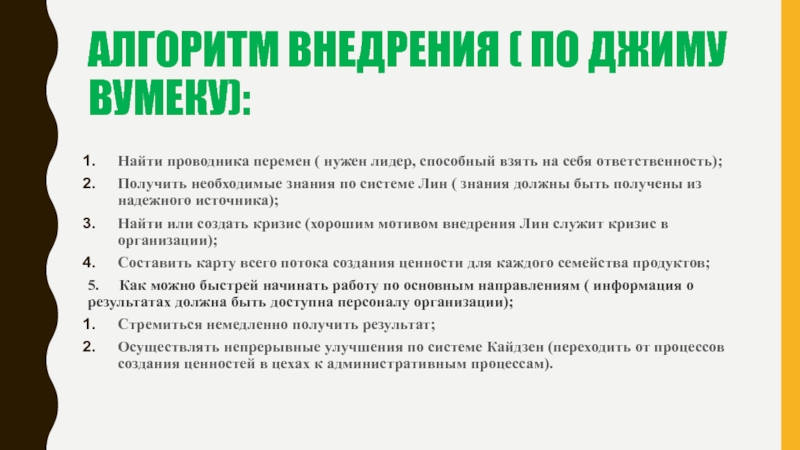

Слайд 11Алгоритм внедрения ( по джиму вумеку):

Найти проводника перемен ( нужен

лидер, способный взять на себя ответственность);

Получить необходимые знания по системе

Лин ( знания должны быть получены из надежного источника);Найти или создать кризис (хорошим мотивом внедрения Лин служит кризис в организации);

Составить карту всего потока создания ценности для каждого семейства продуктов;

5. Как можно быстрей начинать работу по основным направлениям ( информация о результатах должна быть доступна персоналу организации);

Стремиться немедленно получить результат;

Осуществлять непрерывные улучшения по системе Кайдзен (переходить от процессов создания ценностей в цехах к административным процессам).

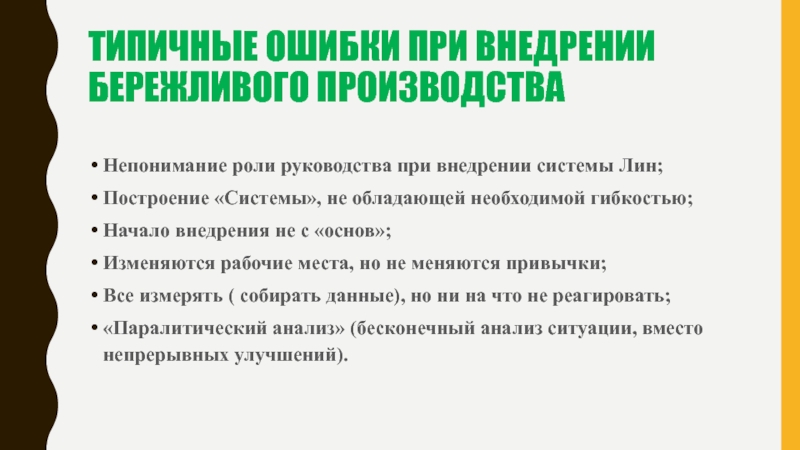

Слайд 12Типичные ошибки при внедрении бережливого производства

Непонимание роли руководства при внедрении

системы Лин;

Построение «Системы», не обладающей необходимой гибкостью;

Начало внедрения не с

«основ»;Изменяются рабочие места, но не меняются привычки;

Все измерять ( собирать данные), но ни на что не реагировать;

«Паралитический анализ» (бесконечный анализ ситуации, вместо непрерывных улучшений).