Разделы презентаций

- Разное

- Английский язык

- Астрономия

- Алгебра

- Биология

- География

- Геометрия

- Детские презентации

- Информатика

- История

- Литература

- Математика

- Медицина

- Менеджмент

- Музыка

- МХК

- Немецкий язык

- ОБЖ

- Обществознание

- Окружающий мир

- Педагогика

- Русский язык

- Технология

- Физика

- Философия

- Химия

- Шаблоны, картинки для презентаций

- Экология

- Экономика

- Юриспруденция

На защиту представлен дипломный проект на тему: Конвертерное отделение в

Содержание

- 1. На защиту представлен дипломный проект на тему: Конвертерное отделение в

- 2. В кислородном конвертере в процессе плавки автоматически

- 3. Для управления процессом конвертерной плавки

- 4. Статические методы с достаточной степенью точности позволяют

- 5. Динамические методы управления процессом плавки изменяются по

- 6. При динамических методах управления на основе непрерывно

- 7. Основные параметры, контролируемые в процессе конвертерной плавки

- 8. Действенным методом повышения эффективности конвертерного процесса является

- 9. Система регулирования шлакообразования плавки и предотвращения выбросов

- 10. - шумомер, регистрирующий снижение шума кислородной струи

- 11. Разработка технологии выплавки в конвертере, раскисления и

- 12. Предварительное раскисление проводится во время выпуска металла

- 13. Порядок загрузки металлошихты в конвертер:- металлический лом,

- 14. После зажигания плавки фурму переводят в положение

- 15. Период интенсивного обезуглероживания наступает через 2 -

- 16. Третий период (период доводки) начинается с 14-18

- 17. Выпуск расплава из конвертера производить при получении

- 18. Для раскисления и легирования стали марки 03ХГЮ

- 19. В разделе Менеджмент предприятия

- 20. Среднемесячная заработная плата рабочих конвертерного отделения составляет 26241,4 руб

- 21. Существует три режима работы газоотводящего тракта конвертеров:без

- 22. Скачать презентанцию

В кислородном конвертере в процессе плавки автоматически контролируются следующие параметры: - положение кислородной фурмы; - расходы кислорода на продувку и охлаждающей воды на фурму; - давления кислорода на продувку и охлаждающей

Слайды и текст этой презентации

Слайд 1На защиту представлен дипломный проект на тему:

«Конвертерное отделение в

составе конвертерного цеха годовой производительностью 10 млн.тонн слябов»

Слайд 2В кислородном конвертере в процессе плавки автоматически контролируются следующие параметры:

- положение кислородной фурмы;

- расходы кислорода на продувку и

охлаждающей воды на фурму; - давления кислорода на продувку и охлаждающей воды;

- температуры чугуна, стали, конвертерных газов и охлаждающей воды после фурмы;

- составы металла и конвертерных газов. .

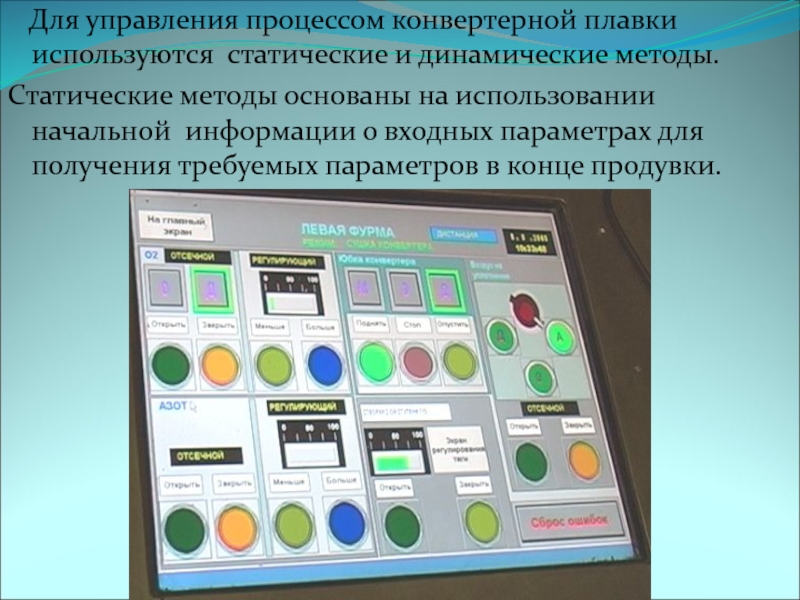

Слайд 3 Для управления процессом конвертерной плавки используются статические и

динамические методы.

Статические методы основаны на использовании начальной информации о входных

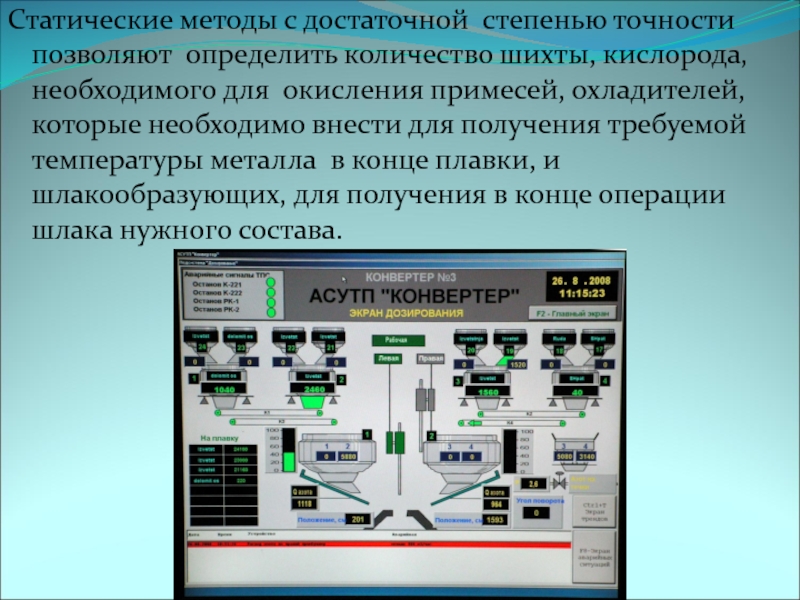

параметрах для получения требуемых параметров в конце продувки. Слайд 4Статические методы с достаточной степенью точности позволяют определить количество шихты,

кислорода, необходимого для окисления примесей, охладителей, которые необходимо внести для

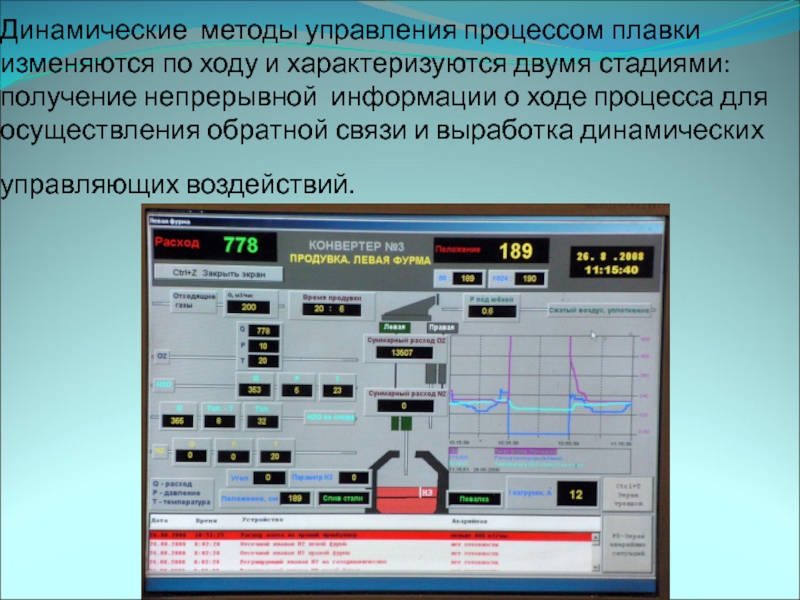

получения требуемой температуры металла в конце плавки, и шлакообразующих, для получения в конце операции шлака нужного состава.Слайд 5Динамические методы управления процессом плавки изменяются по ходу и характеризуются

двумя стадиями: получение непрерывной информации о ходе процесса для осуществления

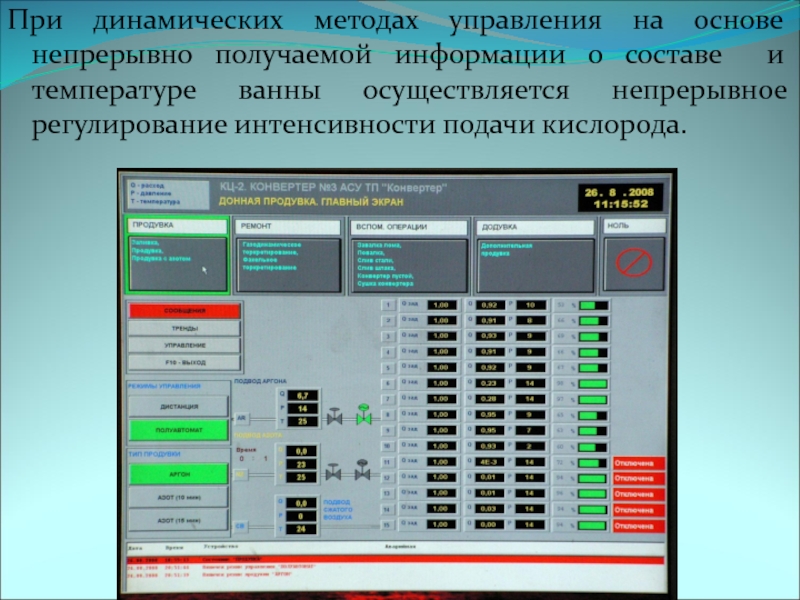

обратной связи и выработка динамических управляющих воздействий.Слайд 6При динамических методах управления на основе непрерывно получаемой информации о

составе и температуре ванны осуществляется непрерывное регулирование интенсивности подачи кислорода.

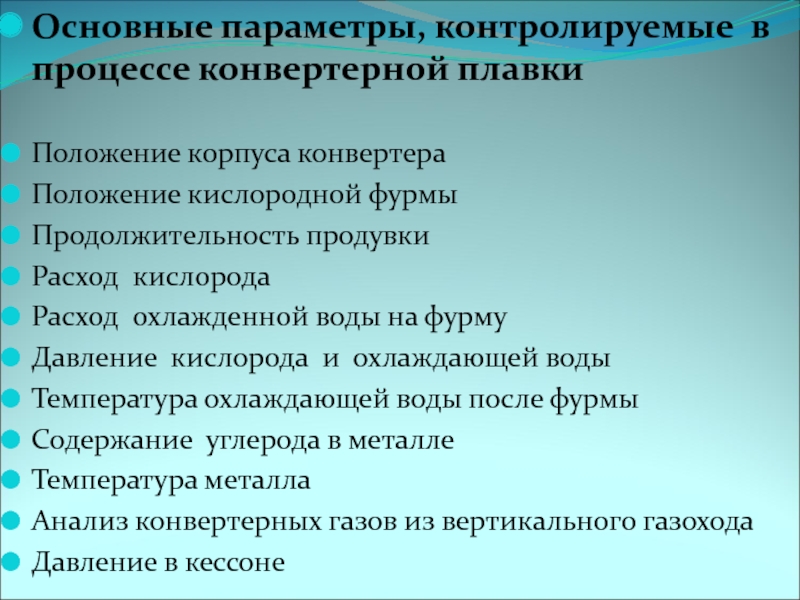

Слайд 7Основные параметры, контролируемые в процессе конвертерной плавки

Положение корпуса конвертера

Положение кислородной фурмы

Продолжительность продувки

Расход кислорода

Расход охлажденной воды

на фурму Давление кислорода и охлаждающей воды

Температура охлаждающей воды после фурмы

Содержание углерода в металле

Температура металла

Анализ конвертерных газов из вертикального газохода

Давление в кессоне

Слайд 8Действенным методом повышения эффективности конвертерного процесса является контроль содержания углерода,

активности кислорода в стали, температуры стали выполняется дискретно с помощью

зондовой установки, вводимой в конвертер без остановки продувки. Полученная информация позволяет производить остановку продувки на заданных значениях углерода и температуры, а также определять необходимое количество ферросплавов, присаживаемых в сталеразливочный ковш.Слайд 9Система регулирования шлакообразования плавки и предотвращения выбросов содержит три структурных

компонента:

- виброметр на кислородной фурме, регистрирующей вибрацию фурмы, отражающую измерение

уровня кинетической энергии фурмы в процессе вспенивания шлака;Слайд 10- шумомер, регистрирующий снижение шума кислородной струи вследствие вспенивания шлака;

-

модель металлургических реакций, которая служит для определения физических свойств шлака

и оценки его склонности к вспениванию на основе информации о процессе продувки.Слайд 11Разработка технологии выплавки в конвертере, раскисления и легирования стали марки

03ХГЮ

Технологический процесс конвертерного производства cтали марки 03ХГЮ включает выплавку жидкого

металла в конвертере с низким содержанием углерода, отсечку шлака при выпуске плавки из конвертера и обработку плавки на установке печь-ковш (УПК) и агрегате циркуляционного вакуумирования (АЦВ). Слайд 12Предварительное раскисление проводится во время выпуска металла из конвертера, основное

раскисление и легирование проводится на установке печь-ковш и окончательная корректировка

по химическому составу осуществляется на агрегате циркуляционного вакуумирования.Обработка металла по такой схеме производится при необходимости вакуумной обработки раскисленного металла с целью дегазации и удаления неметаллических включений.

Слайд 13Порядок загрузки металлошихты в конвертер:

- металлический лом, при этом, в

первую очередь легковесный (мелкий и пакеты), затем тяжеловесный лом;

-известь;

-жидкий чугун.

Слайд 14После зажигания плавки фурму переводят в положение первого периода, устанавливая

расстояние от головки фурмы до уровня ванны в спокойном состоянии

(положение фурмы) в пределах 2,2 - 2,9 м.Слайд 15Период интенсивного обезуглероживания наступает через 2 - 5 мин после

начала второго периода и заканчивается на 14-18 мин продувки (на

22-24 мин по режиму с полным дожиганием).Слайд 16Третий период (период доводки) начинается с 14-18 мин по режиму

с частичным дожиганием отходящих газов и с 22-24 мин по

режиму с полным дожиганием и заканчивают при достижении объемных долей СО менее 10 %Слайд 17Выпуск расплава из конвертера производить при получении температуры металла в

пределах 1640-1660С и массовых долей углерода – н.б. 0,04%, серы

– н.б. 0,018%, фосфора – н.б. 0,015%.Для получения на повалке углерода в количестве 0,03% рекомендуется комбинированная продувка: сверху кислородом, снизу – инертными (нейтральными) газами.

Слайд 18Для раскисления и легирования стали марки 03ХГЮ применяются следующие материалы:

ферромарганец марки ФМн1,5; феррохром марки ФХ100; алюминий вторичный марки АВ97.

Слайд 19 В разделе Менеджмент предприятия

рассмотрена

Организация

работ конвертерного отделения

Режим труда и отдыха

рабочих. Штатное расписание рабочих конвертерного отделения Слайд 21Существует три режима работы газоотводящего тракта конвертеров:

без дожигания окиси углерода

в котле-охладителе;

с частичным дожиганием окиси углерода в котле-охладителе;

с полным дожиганием

окиси углерода в котле-охладителе.Взрывобезопасность обеспечивают

созданием разделительного тампона,

дожиганием окиси углерода до

диоксида углерода в начале

и в конце продувке.