Разделы презентаций

- Разное

- Английский язык

- Астрономия

- Алгебра

- Биология

- География

- Геометрия

- Детские презентации

- Информатика

- История

- Литература

- Математика

- Медицина

- Менеджмент

- Музыка

- МХК

- Немецкий язык

- ОБЖ

- Обществознание

- Окружающий мир

- Педагогика

- Русский язык

- Технология

- Физика

- Философия

- Химия

- Шаблоны, картинки для презентаций

- Экология

- Экономика

- Юриспруденция

На защиту представлен дипломный проект на тему: Конвертерное отделение в

Содержание

- 1. На защиту представлен дипломный проект на тему: Конвертерное отделение в

- 2. Задачи, решаемые ковшовой металлургией чугуна:1) доводки химического

- 3. Внедоменная обработка чугуна включает в себя мероприятия по удалению кремния, фосфора и серы.

- 4. Цель десиликонизации – снижение содержания кремния до

- 5. Дефосфорацию и десульфурацию чугуна проводят после удаления

- 6. При обработке подготовленного чугуна в конвертерах существенно

- 7. Десульфурацию чугуна ранее применяли для снижения содержания

- 8. В качестве реагентов для десульфурации чугуна используют

- 9. Наиболее приемлемым является гранулированный магний. При его

- 10. Разработка технологии продувки

- 11. Применяется жидкий передельный чугун с содержанием 0,4%

- 12. В качестве охладителей

- 13. При переделе чугунов с повышенным содержанием фосфора

- 14. Химический состав металла на повалке при выплавке

- 15. В сталь ковше на выпуске присаживаются раскислители

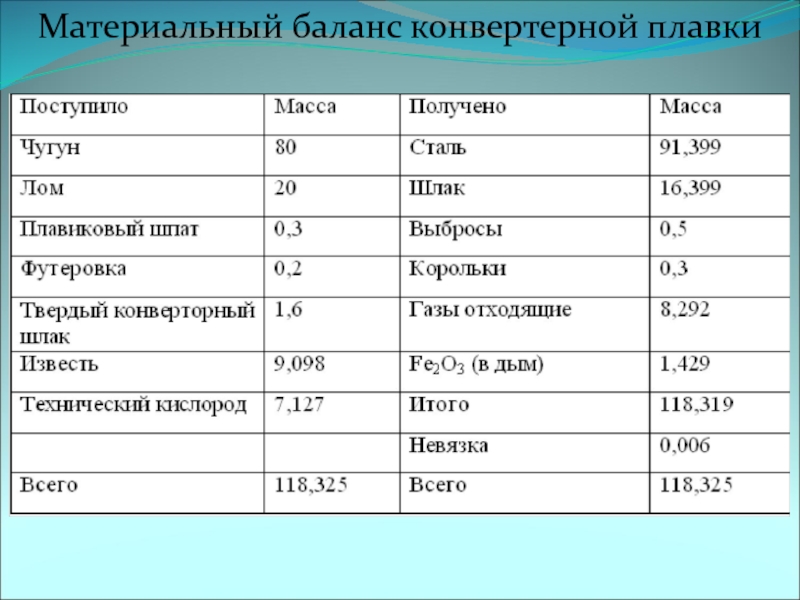

- 16. Материальный баланс конвертерной плавки

- 17. В разделе Менеджмент предприятия рассмотрена

- 18. Себестоимость 1 тонны стали марки 09Г2С составила 7125,63 руб.

- 19. Скачать презентанцию

Задачи, решаемые ковшовой металлургией чугуна:1) доводки химического состава чугуна до установленной техническими условиями кондиции;2) обеспечения оптимальных условий работы доменных печей с максимальной производительностью и минимальным расходом кокса;3) расширения гаммы используемых для

Слайды и текст этой презентации

Слайд 1На защиту представлен дипломный проект на тему:

«Конвертерное отделение в

составе конвертерного цеха производительностью 4,5 млн.тонн стали в год»

Слайд 2Задачи, решаемые ковшовой металлургией чугуна:

1) доводки химического состава чугуна до

установленной техническими условиями кондиции;

2) обеспечения оптимальных условий работы доменных печей

с максимальной производительностью и минимальным расходом кокса;3) расширения гаммы используемых для

коксования углей;

4) обеспечения

сталеплавильных цехов

чугуном с пониженным

содержанием вредных

примесей для ускорения

процесса выплавки стали

и повышения ее качества.

Слайд 3Внедоменная обработка чугуна включает в себя мероприятия по удалению кремния,

фосфора и серы.

Слайд 4Цель десиликонизации – снижение содержания кремния до 0,10-0,15%, одновременно уменьшается

концентрация углерода на 0,05-0,20% и марганца на 0,10-0,30%. В реальных

условиях степень удаления кремния колеблется от 40 до 70%. Температура чугуна при обработке его твердыми оксидами снижается на 20-40оС при удалении кремния с 0,4-0,5 до 0,2%, а при обработке газообразным кислородом повышается на 30-50оС.Слайд 5Дефосфорацию и десульфурацию чугуна проводят после удаления шлака от десиликонизации

в чугуновозных, заливочных ковшах или ковшах миксерного типа вдуванием или

подачей

флюсов одновременно с

вдуванием кислорода

сверху и (или)

вдуванием азота снизу

и механическим

перемешиванием чугуна.

Слайд 6При обработке подготовленного чугуна в конвертерах существенно улучшаются показатели кислородно-конвертерной

плавки – сокращается расход извести, кислорода, металлошихты, повышается производи-тельность, улучшается

качество стали (более низкое содержание серы, фосфора, азота, водорода). Однако расход жидкогочугуна при этом

увеличивается

на 100-150 кг/т

стали, что связано

с уменьшением

прихода тепла от

экзотермических

реакций.

Слайд 7Десульфурацию чугуна ранее применяли для снижения содержания серы в чугуне

до определенного уровня в основном при расстройстве хода доменной печи.

В последнее время в связи с повышениемтребований к качеству стали

и улучшением технологии

доменной плавки основной

задачей десульфурации

чугуна стало обеспечение

возможности производства

низкосернистых сталей.

Слайд 8В качестве реагентов для десульфурации чугуна используют магний – гранулированный,

чушковой и пассивированный, карбид кальция, известь, соду, смеси извести и

соды, смеси извести и магния.Слайд 9Наиболее приемлемым является гранулированный магний. При его использовании можно достичь

сколь угодно низких концентраций серы (до уровня 0,002 %) при

минимальных затратах на десульфурацию и реагентов, снижении температуры чугуна и потерь его при скачивании дополнительно образующегося шлака.Слайд 10 Разработка технологии продувки стали в 180-тонном

конвертере при работе на чугуне с содержанием 0,4% Р при

выплавке низколегированной стали марки 09Г2ССлайд 11Применяется жидкий передельный чугун с содержанием 0,4% Р; 0,3-0,8% Si;

н.б. 0,02% S. Температура заливаемого чугуна должна быть в пределах

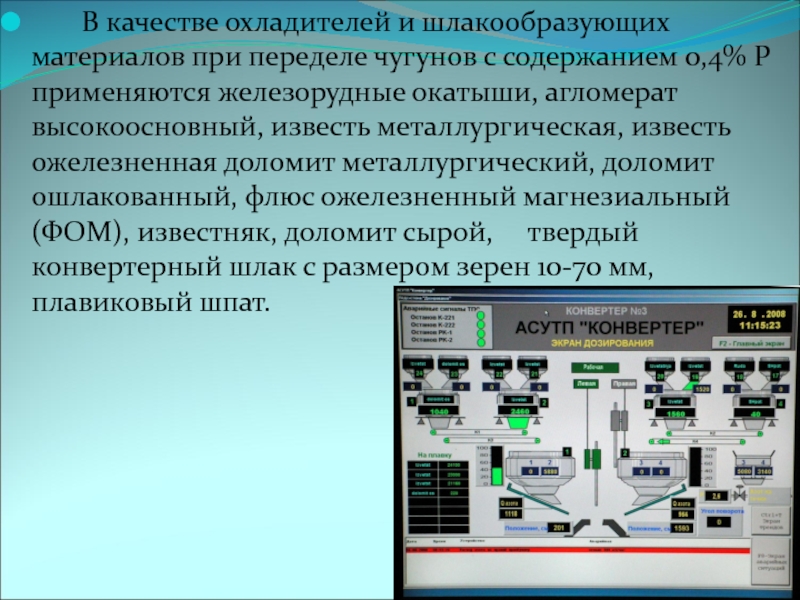

1270-1370 оС.Слайд 12 В качестве охладителей и шлакообразующих материалов

при переделе чугунов с содержанием 0,4% Р применяются железорудные окатыши,

агломерат высокоосновный, известь металлургическая, известь ожелезненная доломит металлургический, доломит ошлакованный, флюс ожелезненный магнезиальный (ФОМ), известняк, доломит сырой, твердый конвертерный шлак с размером зерен 10-70 мм, плавиковый шпат.Слайд 13При переделе чугунов с повышенным содержанием фосфора рекомендуется повышенный расход

извести на плавку в количестве 15-17% от массы металлозавалки и

для 180 т конвертера составит 30-32 т.Для ускоренного наведения первичного шлака и снижения забрызгивания металлом (заметалливания) элементов газоотводящего тракта применяется твёрдый конвертерный шлак и/или доломит металлургический или ошлакованный.

Слайд 14Химический состав металла на повалке при выплавке стали марки 09Г2С

составляет: 0,05% С, 0,015% S, 0,02% Р. Температура должна составлять

1650-1660оС.Слайд 15В сталь ковше на выпуске присаживаются раскислители и легирующие. Размеры

кусков ферросплавов должны быть не более 100 мм.

С началом

выпуска до 0,2 высоты сталеразливочного ковша присаживается мелочь коксовая, ферросилиций марки ФС 65, алюминий кусковой. С 0,3 до 0,5 высоты ковша

присаживаются расчетное

количество ферромарганца

марки ФМн70, силикомарганца

марки СМн17. С 0,5 до 0,6 высоты

ковша присаживается расчетное

количество алюминия

вторичного и первичного.

Слайд 17 В разделе Менеджмент предприятия

рассмотрена

Организация работ

конвертерного отделения конвертерного цеха

Пути снижения себестоимости стали