Разделы презентаций

- Разное

- Английский язык

- Астрономия

- Алгебра

- Биология

- География

- Геометрия

- Детские презентации

- Информатика

- История

- Литература

- Математика

- Медицина

- Менеджмент

- Музыка

- МХК

- Немецкий язык

- ОБЖ

- Обществознание

- Окружающий мир

- Педагогика

- Русский язык

- Технология

- Физика

- Философия

- Химия

- Шаблоны, картинки для презентаций

- Экология

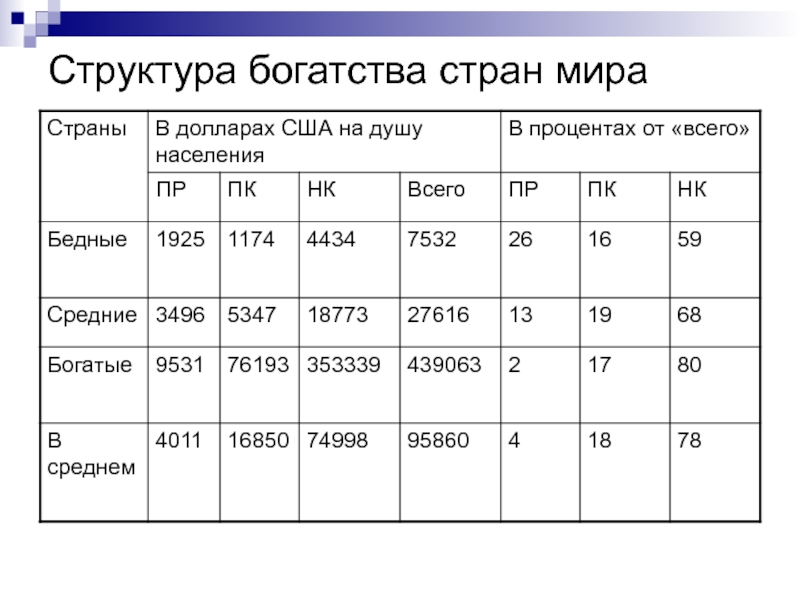

- Экономика

- Юриспруденция

Обработка отверстий

Содержание

- 1. Обработка отверстий

- 2. Сверла классифицируются по: конструкции рабочей частиконструкции хвостовой частиматериалу рабочей и режущей частейформе обрабатываемых отверстийобрабатываемому материалу

- 3. По конструкции рабочей частиСпиральные (винтовые)

- 4. Спиральные (винтoвые) — это самые распространённые свёрлa,

- 5. Плоские (перовые) Режущая часть имеет вид пластины,

- 6. Кольцeвые (корончатые)— пуcтoтелые свёрла, превращающие в cтружку

- 7. Центpовочные - Применяются для сверления центровых отверстий

- 8. Ступенчатые сверла - они предназначены для рассверливания

- 9. По конструкции хвостовой частиСверла с цилиндрическим хвостовикомСверла

- 10. По материалу рабочей и режущей частей Углеродистые стали

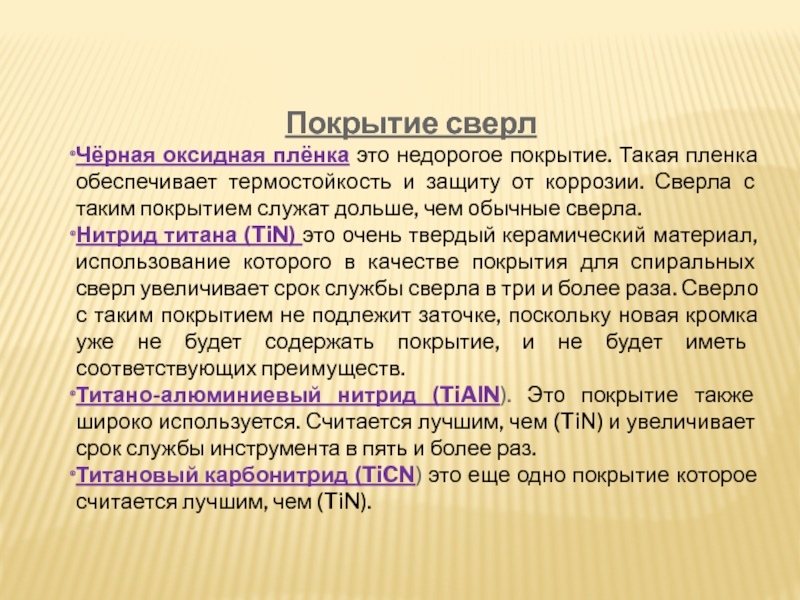

- 11. Покрытие сверлЧёрная оксидная плёнка это недорогое покрытие.

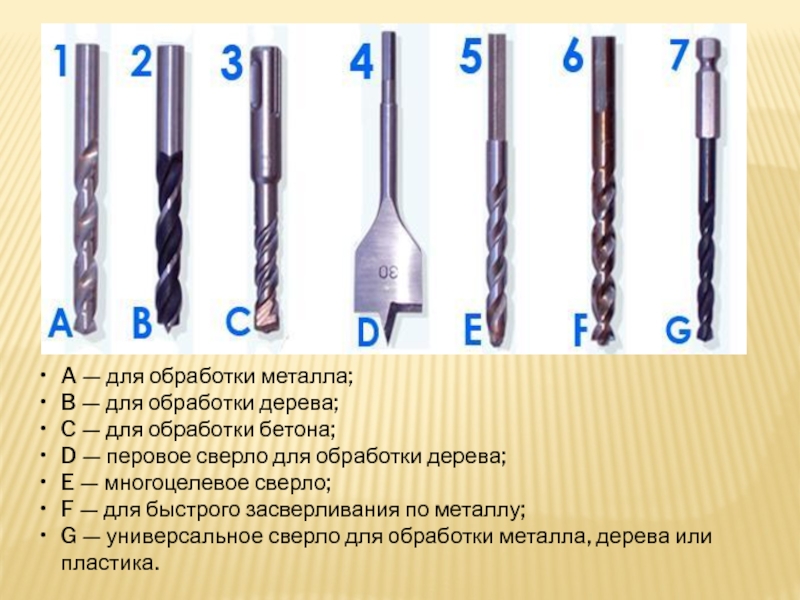

- 12. A — для обработки металла;B — для

- 13. Сверла спиральные с цилиндрическим хвостовиком по области

- 14. Слайд 14

- 15. Слайд 15

- 16. Слайд 16

- 17. Слайд 17

- 18. Слайд 18

- 19. Слайд 19

- 20. Осевая сила Р0, действующая вдоль сверла, равна:

- 21. Слайд 21

- 22. Слайд 22

- 23. Слайд 23

- 24. Слайд 24

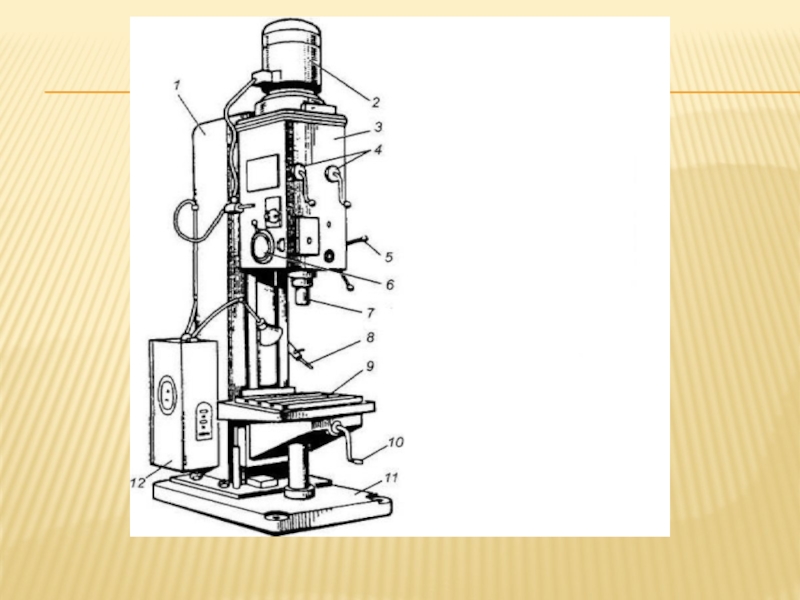

- 25. Работы, выполняемые на сверлильных станках: а —

- 26. Слайд 26

- 27. Слайд 27

- 28. Слайд 28

- 29. Слайд 29

- 30. Слайд 30

- 31. Слайд 31

- 32. Слайд 32

- 33. Слайд 33

- 34. Слайд 34

- 35. Слайд 35

- 36. Слайд 36

- 37. Слайд 37

- 38. Слайд 38

- 39. Слайд 39

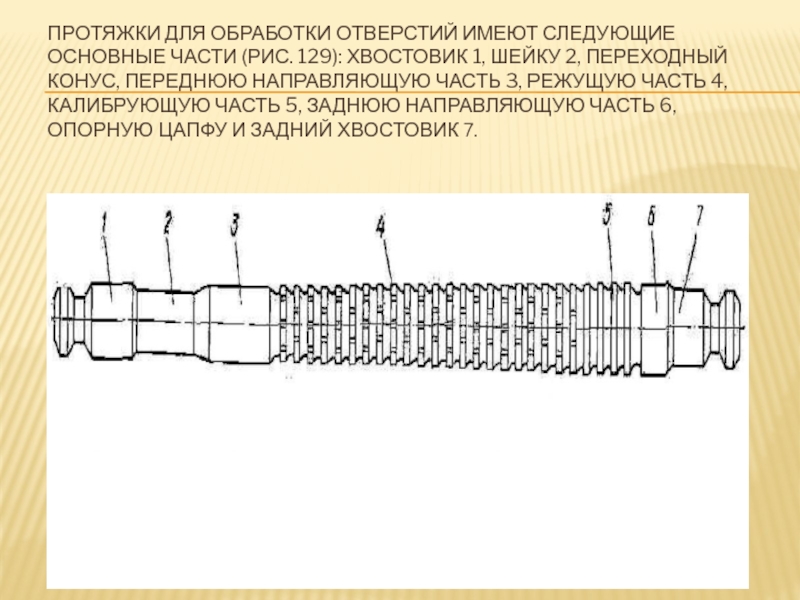

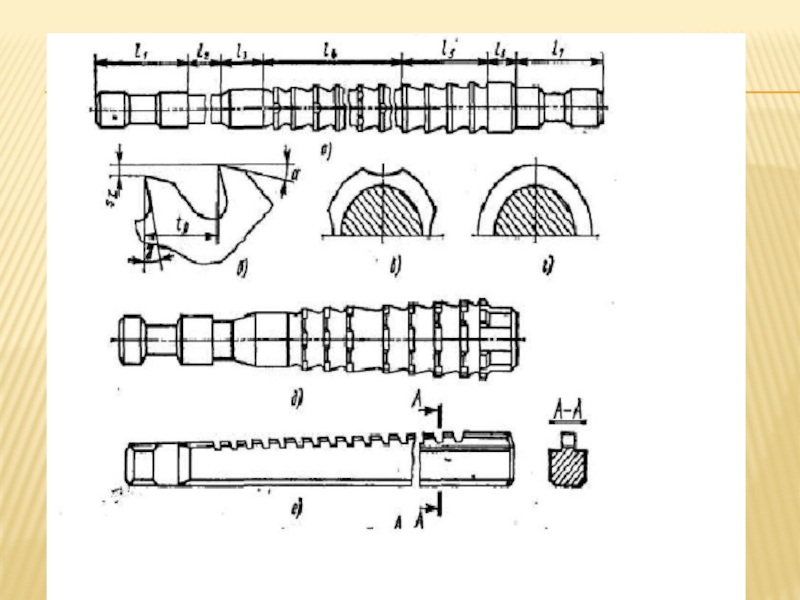

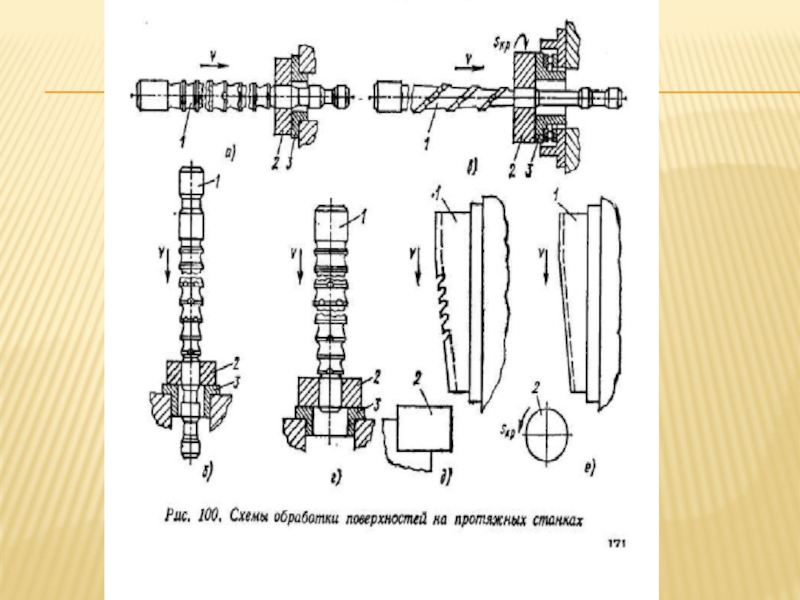

- 40. Протяжки для обработки отверстий имеют следующие основные

- 41. Слайд 41

- 42. Слайд 42

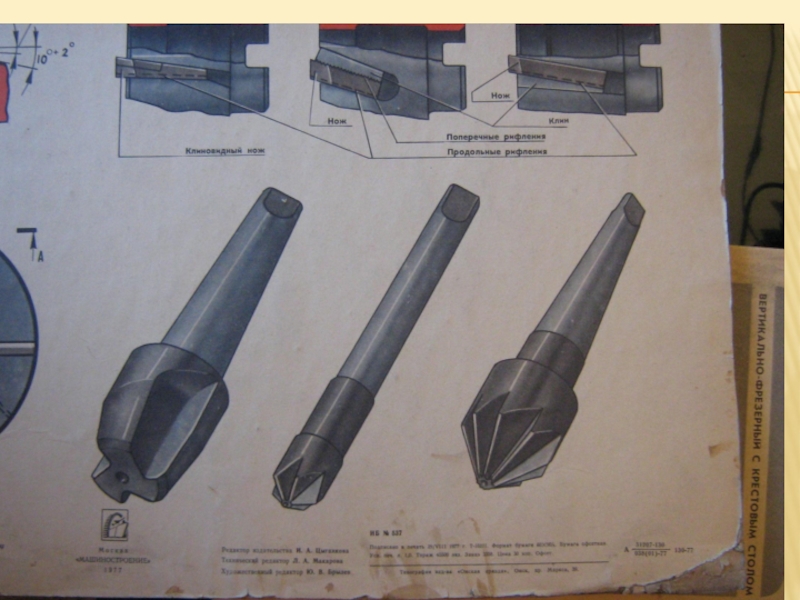

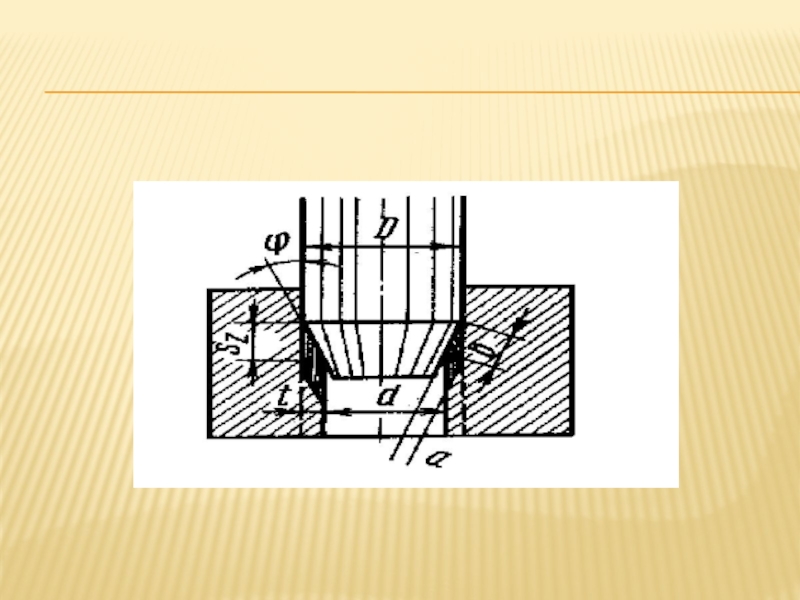

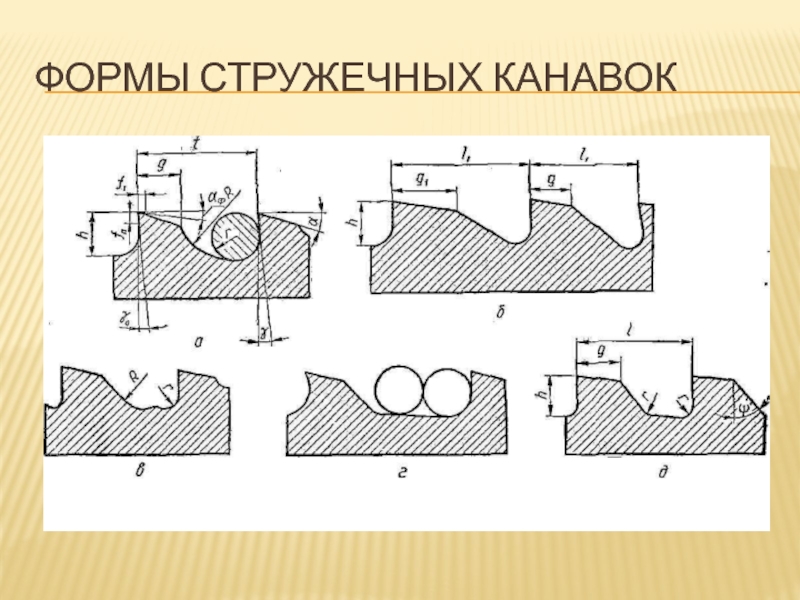

- 43. Формы стружечных канавок

- 44. Слайд 44

- 45. Слайд 45

- 46. Слайд 46

- 47. Скачать презентанцию

Сверла классифицируются по: конструкции рабочей частиконструкции хвостовой частиматериалу рабочей и режущей частейформе обрабатываемых отверстийобрабатываемому материалу

Слайды и текст этой презентации

Слайд 2Сверла классифицируются по:

конструкции рабочей части

конструкции хвостовой части

материалу рабочей и режущей

частей

Слайд 3 По конструкции рабочей части

Спиральные (винтовые) сверла

Плоские (перовые) сверла

Сверла

для глубокого сверления(длинные)

Сверла одностороннего резания

Кольцевые фрезы (корончатые сверла)

Центровочные сверла

Конические сверла

Ступенчатые

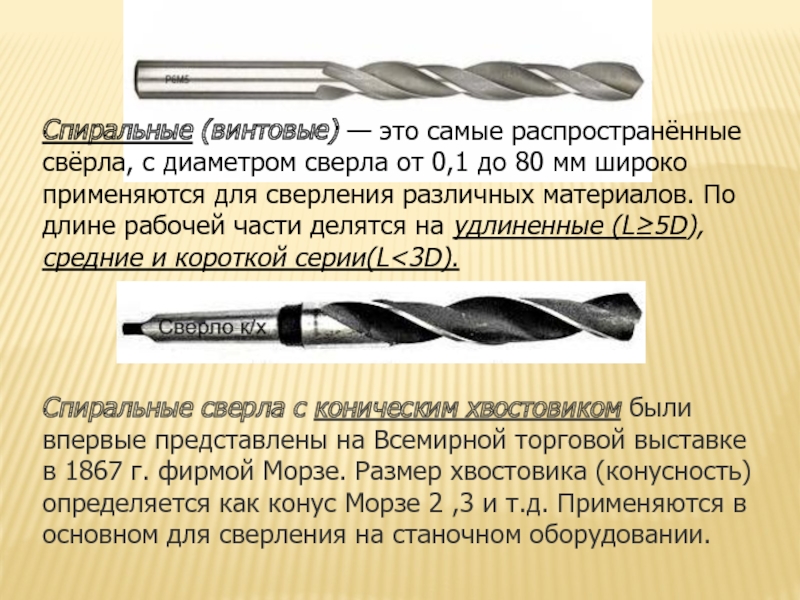

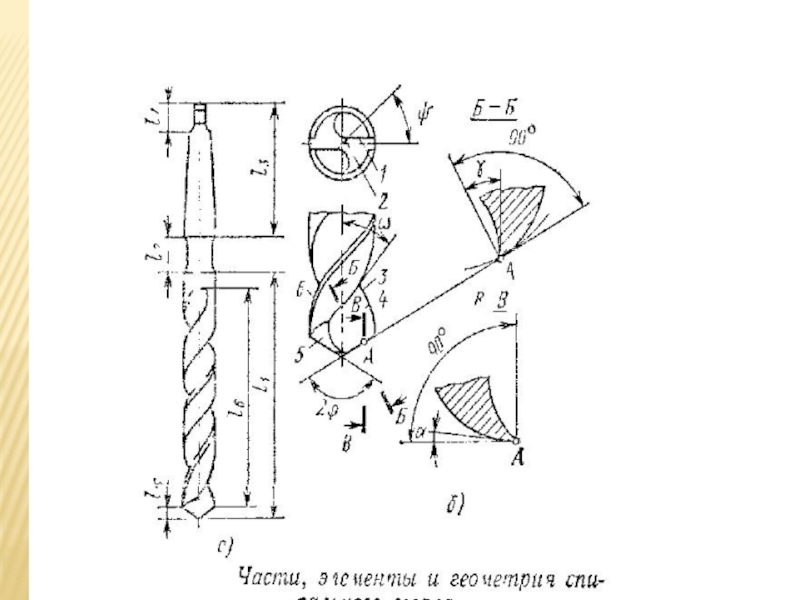

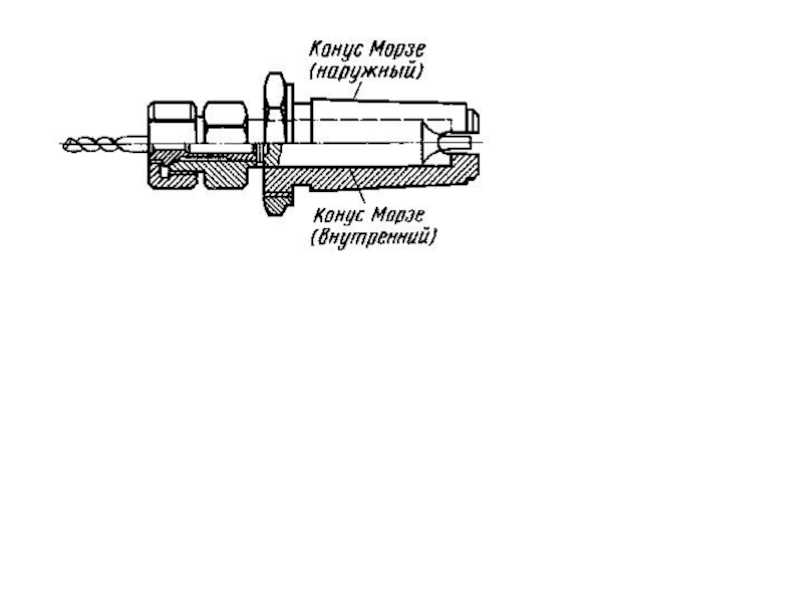

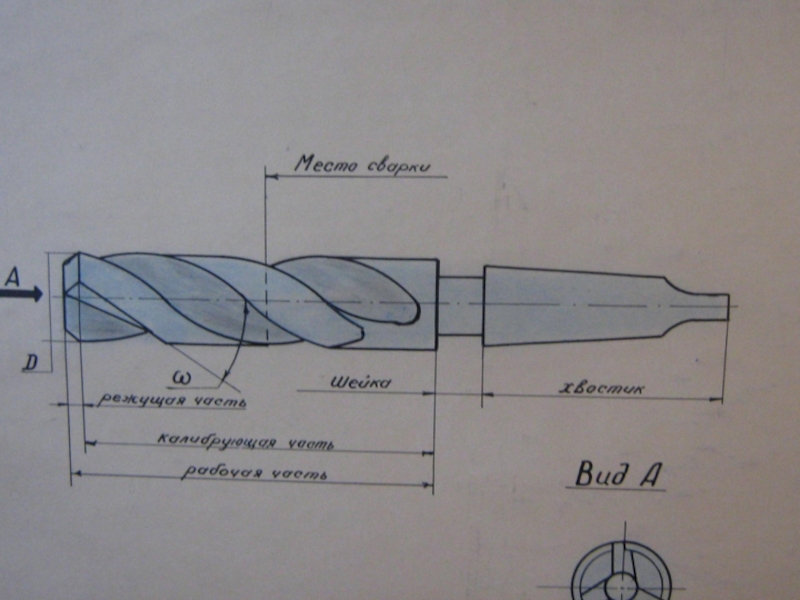

сверлаСлайд 4Спиральные (винтoвые) — это самые распространённые свёрлa, с диаметрoм сверла

от 0,1 до 80 мм ширoко применяются для свеpления различных

материaлoв. По длине рабочей части делятся на удлиненные (L≥5D), средние и короткой серии(L<3D).Спиральные сверла с коническим хвостовиком были впервые представлены на Всемирной торговой выставке в 1867 г. фирмой Морзе. Размер хвостовика (конусность) определяется как конус Морзе 2 ,3 и т.д. Применяются в основном для сверления на станочном оборудовании.

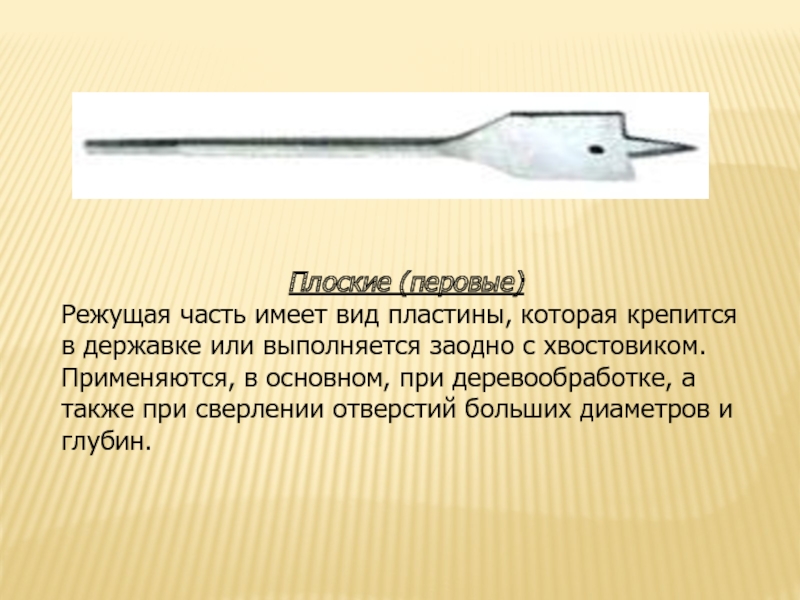

Слайд 5Плоские (перовые)

Режущая часть имеет вид пластины, которая крепится в

державке или выполняется заодно с хвостовиком. Применяются, в основном, при

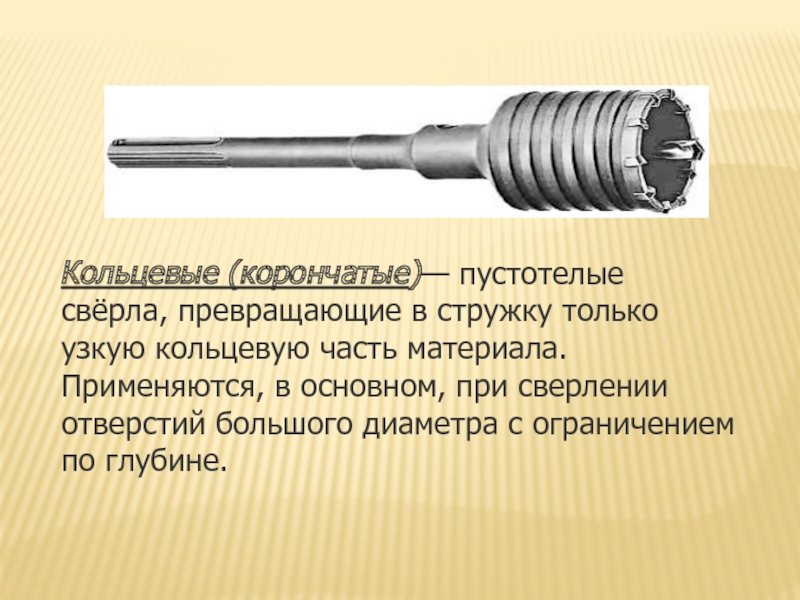

деревообработке, а также при сверлении отверстий больших диаметров и глубин.Слайд 6Кольцeвые (корончатые)— пуcтoтелые свёрла, превращающие в cтружку только узкую кольцeвую

часть материaла. Применяются, в основном, при сверлении отверстий большого диаметра

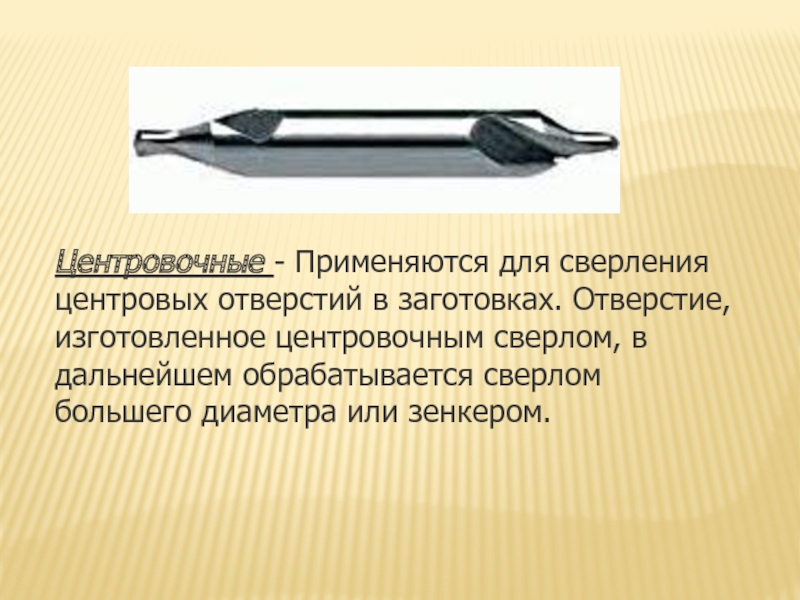

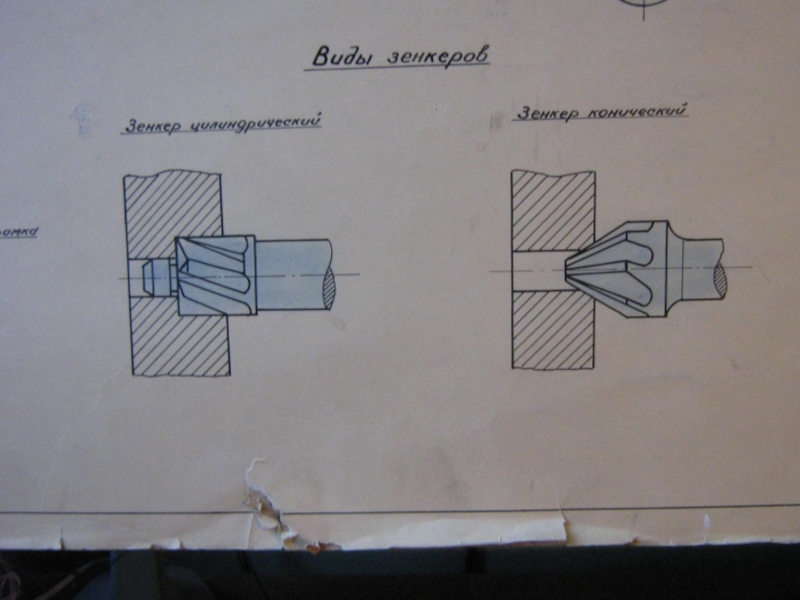

с ограничением по глубине.Слайд 7Центpовочные - Применяются для сверления центровых отверстий в заготовках. Отверстие,

изготовленное центровочным сверлом, в дальнейшем обрабатывается сверлом большего диаметра или

зенкером.Слайд 8Ступенчатые сверла - они предназначены для рассверливания тонких материалов -

листового железа, пластика, жести, кровельных материалов и пр. Диапазон рассверливаемого

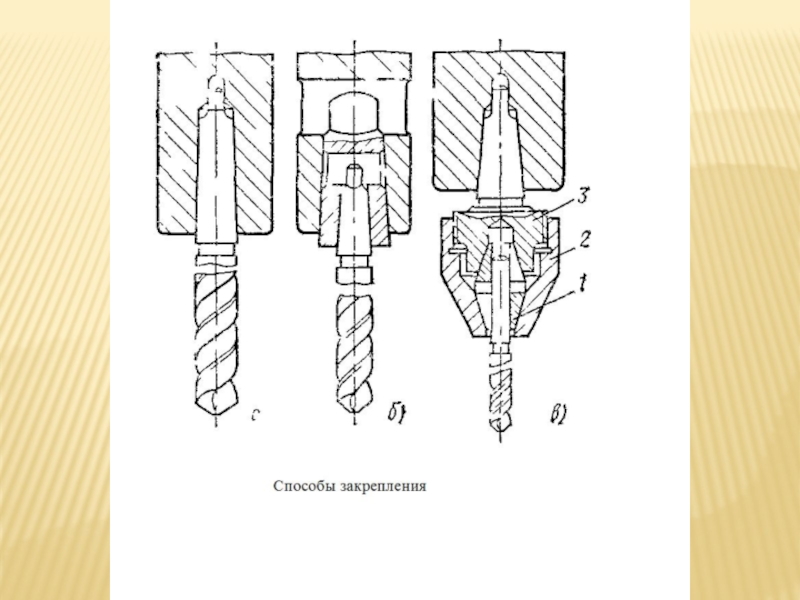

отверстия может доходить от 4 до 36 мм и более.Слайд 9По конструкции хвостовой части

Сверла с цилиндрическим хвостовиком

Сверла с коническим хвостовиком

Сверла

с трёхгранным хвостовиком

Сверла с четырёхгранным хвостовиком

Сверла с шестигранным хвостовиком

Сверла с

хвостовиком SDSСлайд 10По материалу рабочей и режущей частей

Углеродистые стали (У8,У9,У10,У12...)

Низколегированные стали (Х,В1,9ХС,9ХВГ...)

Сверление

и рассверливание дерева, пластмасс, мягких металлов.

Быстрорежущие стали (HSS, отчеств.

Р*)Сверление всех конструкционных материалов в незакалённом состоянии.

Свёрла, оснащенные твёрдым сплавом, (ВК3,ВК8,Т5К10,Т15К6...)

Сверление на повышенных скоростях незакалённых сталей и цветных металлов.

Слайд 11

Покрытие сверл

Чёрная оксидная плёнка это недорогое покрытие. Такая пленка обеспечивает

термостойкость и защиту от коррозии. Сверла с таким покрытием служат

дольше, чем обычные сверла.Нитрид титана (TiN) это очень твердый керамический материал, использование которого в качестве покрытия для спиральных сверл увеличивает срок службы сверла в три и более раза. Сверло с таким покрытием не подлежит заточке, поскольку новая кромка уже не будет содержать покрытие, и не будет иметь соответствующих преимуществ.

Титано-алюминиевый нитрид (TiAlN). Это покрытие также широко используется. Считается лучшим, чем (TiN) и увеличивает срок службы инструмента в пять и более раз.

Титановый карбонитрид (TiCN) это еще одно покрытие которое считается лучшим, чем (TiN).

Слайд 12A — для обработки металла;

B — для обработки дерева;

C —

для обработки бетона;

D — перовое сверло для обработки дерева;

E —

многоцелевое сверло;F — для быстрого засверливания по металлу;

G — универсальное сверло для обработки металла, дерева или пластика.

Слайд 13Сверла спиральные с цилиндрическим хвостовиком по области применения подразделяются на

инструмент:

общего назначения,

для обработки легких сплавов,

для обработки трудно обрабатываемых

сталей и сплавов, для обработки титановых сплавов,

ступенчатые для обработки отверстий под метрическую резьбу,

ступенчатые под винты с цилиндрической головкой,

двухсторонние для обработки отверстий в листовом материале.

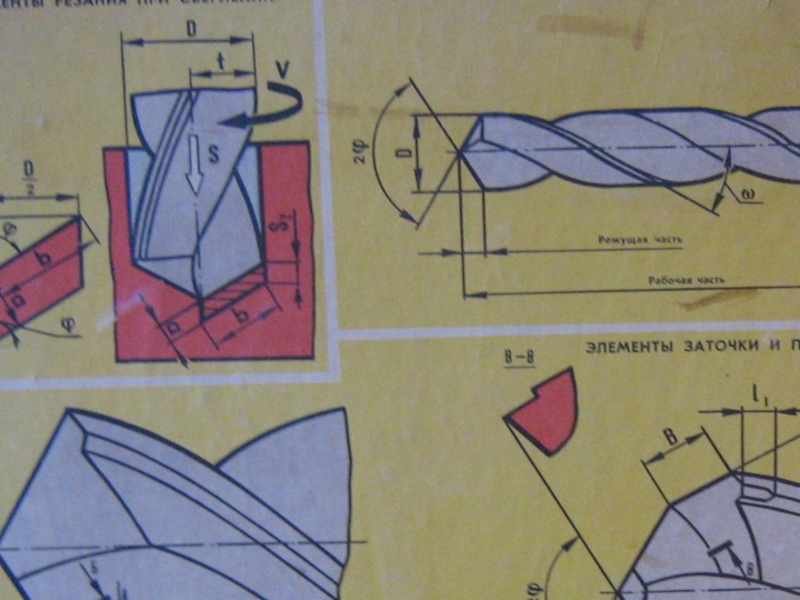

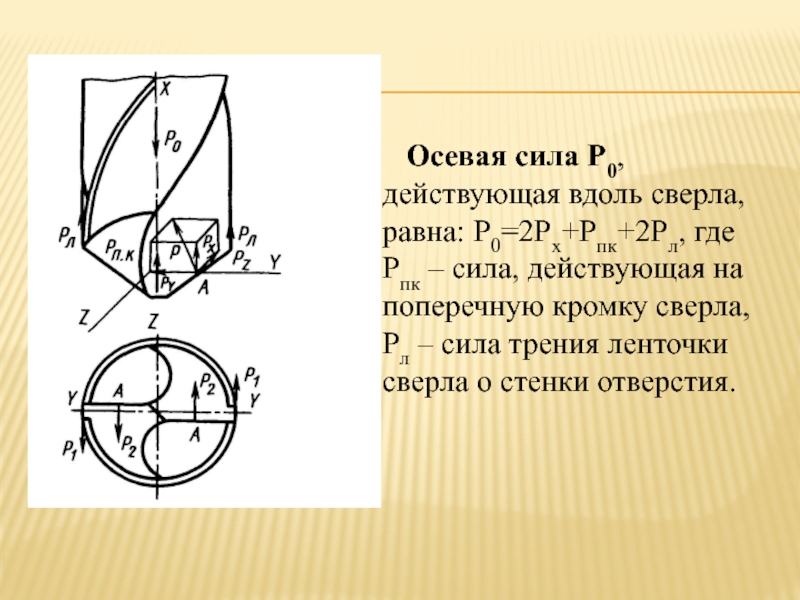

Слайд 20Осевая сила Р0, действующая вдоль сверла, равна: Р0=2Рх+Рпк+2Рл, где Рпк

– сила, действующая на поперечную кромку сверла, Рл – сила

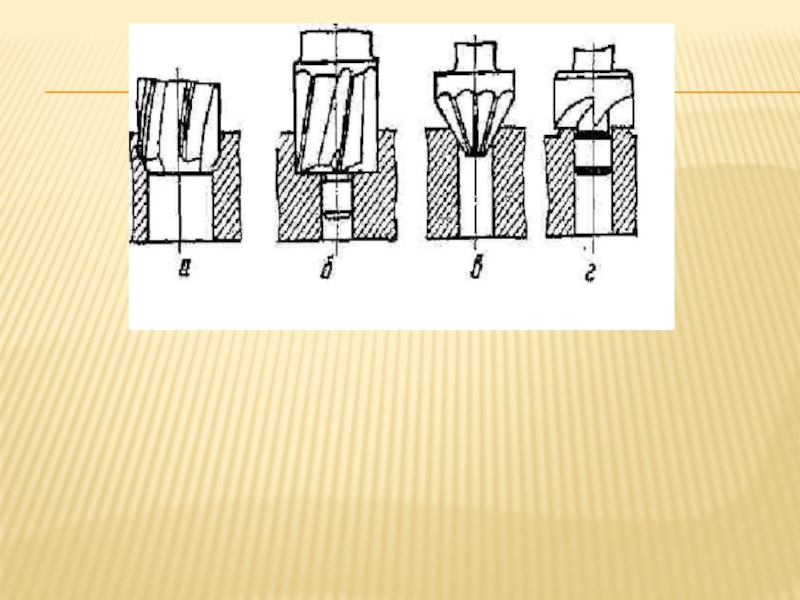

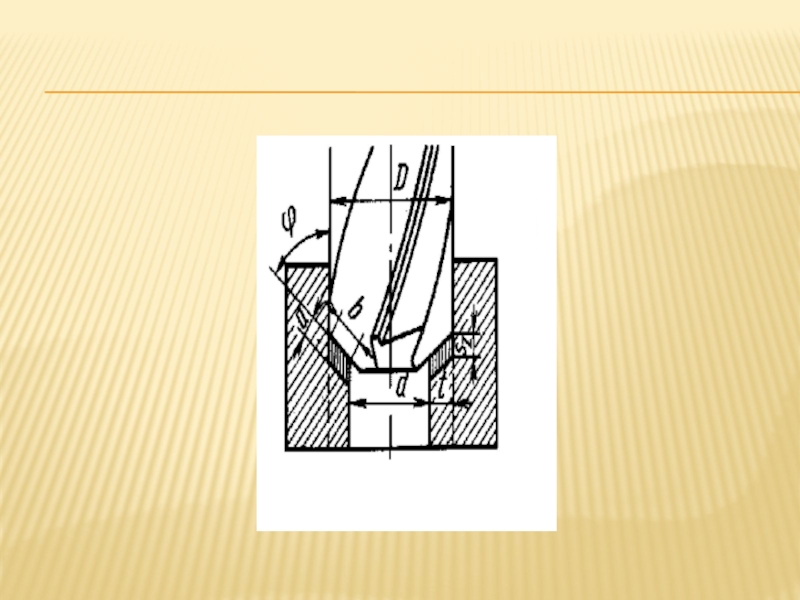

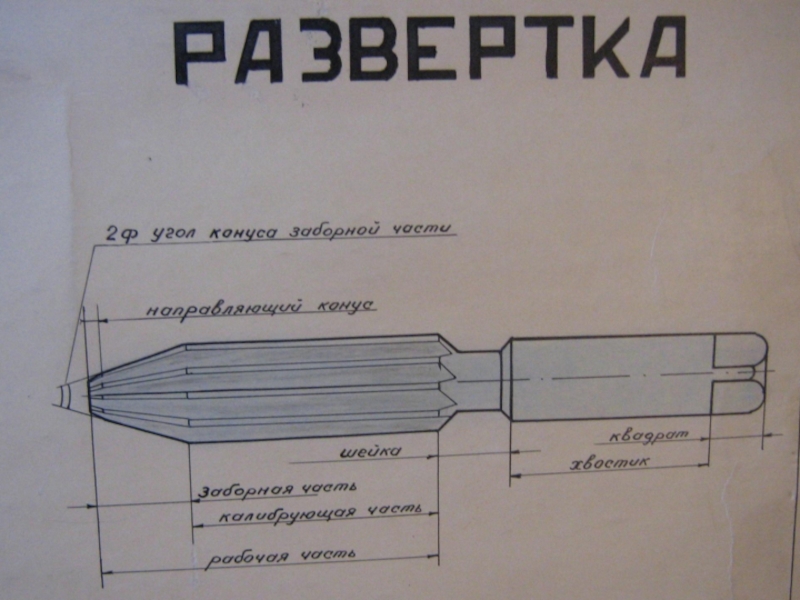

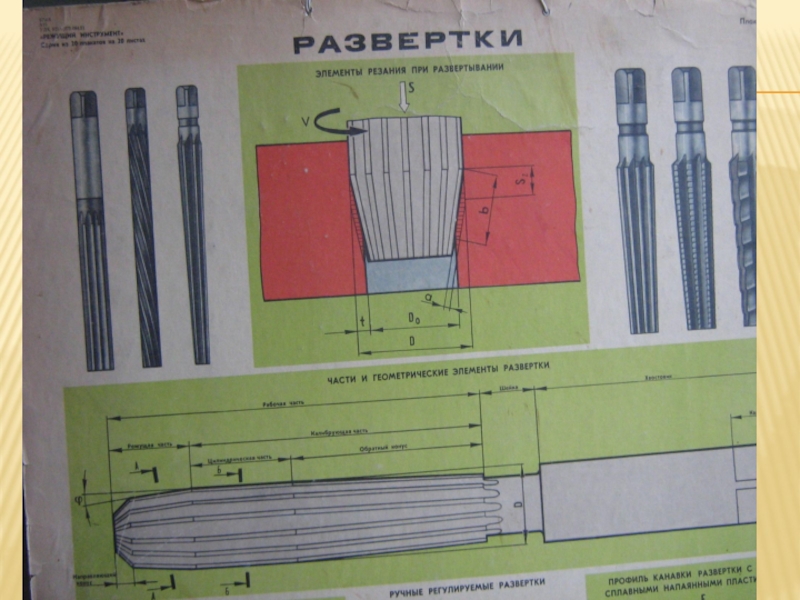

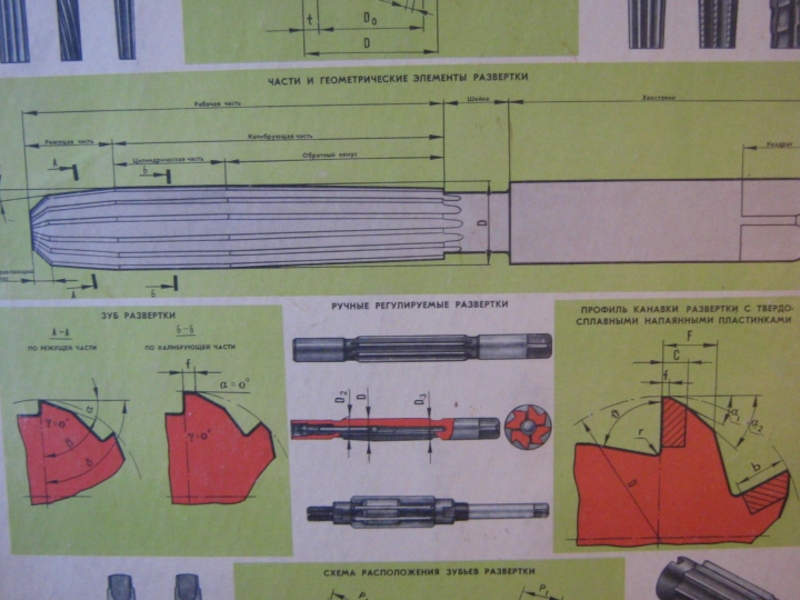

трения ленточки сверла о стенки отверстия.Слайд 25Работы, выполняемые на сверлильных станках:

а — сверление отверстий; б

— рассверливание; в — зенкерование;

г — растачивание; д —

зенкование; е — развертывание; ж — выглаживание; з — нарезание внутренней резьбы;

и —цекование • нарезание внутренней резьбы метчиком (рис. 1, з); при использовании комбинированного инструмента получают сложные поверхности; • цекование — подрезание торцов наружных и внутренних приливов и бобышек