Слайд 1РЕАКЦИОННЫЕ ПЕЧИ

В промышленности органического синтеза печи применяются для проведения

различных химических процессов при высокой температуре.

Основными процессами, осуществляемыми в

реакционных печах, являются:

пиролиз и термокрекинг

нефтяных фракций

попутных газов нефтепереработки

природных газов

-с целью получения непредельных углеводородов, имеющих самостоятельное значение или

являющихся исходными продуктами для синтеза.

Слайд 2Аппараты для термических процессов могут быть разбиты на следующие группы:

аппараты

с внутренним теплообменом — регенеративные

с неподвижной насадкой,

с

движущимся инертным теплоносителем,

с псевдоожиженным инертным теплоносителем аппараты гомогенного типа (смешение реагентов с перегретым водяным паром или дымовыми газами)

2) аппараты с внешним теплообменом (трубчатые печи)

3) аппараты окислительного пиролиза

4) аппараты плазменного типа.

Важнейшие из них относятся к группам 2 и 3.

Слайд 3ТРУБЧАТЫЕ ПЕЧИ

Трубчатые печи широко применяются в качестве нагревательных устройств

и термических реакторов.

При пиролизе температура в трубчатых печах зависит от

природы перерабатываемого сырья и задач процесса. Она может достигать 900 °С (например, при пиролизе углеводородов до ацетилена).

Время реагирования в трубчатых печах 0,5—8,5 с. Оптимальная массовая скорость газов 130—160 кг/(м2ч).

При увеличении времени реагирования усиливается образование кокса.

Слайд 4Так как процессы пиролиза идут с увеличением объема, их желательно

проводить при малом давлении.

На практике давление на входе в

печь доходит приблизительно до 0,4 МПа.

Скорость движения газов в конце трубчатого змеевика может

достигать 180—200 м/с.

Такая высокая скорость необходима для

увеличения производительности,

улучшения теплоотдачи при турбулентном движении газов

уменьшения коксообразования, поскольку при турбулентном движении тоньше ламинарный слой газа у стенки ,а следовательно, меньше объем, в котором происходит интенсивное коксообразование.

Слайд 5

Конструктивно трубчатая печь состоит из двух камер —

радиантной и конвекционной.

В конвекционной камере, служащей для подогрева сырья, 65 % всей теплоты передается конвекцией и З5% излучением от дымовых газов.

Радиантная камера практически выполняет роль реакционной части печи. В ней 90 % теплоты передается излучением и 10 % конвекцией.

Слайд 6Однокамерная трубчатая печь одностороннего облучения представлена на рисунке.

Сырье проходит последовательно

конвекционную и радиантную камеры,

противотоком движутся дымовые газы.

Факел имеет

температуру 1300—1600 СС,

дымовые газы на входе в конвекционную

камеру

700—800 °С, выходящий из конвекционной

камеры

газ 350— 500 °С.

Такая высокая температура отходящих газов

необходима для поддержания

высокого температурного напора

в конвекционной камере

и для создания необходимой тяги

дымовой трубы.

1 — радиантная камера

2 — конвекционная камера

3 — дымовая труба.

Слайд 7Двухкамерная печь показана на рисунке.

Топливный газ

Топливный газ

Дымовой газ

Реакционная Реакционная

смесь смесь

Сырье

Слайд 8

В настоящее время эта печь широко распространена и принята в

качестве типовой.

Печь имеет две радиантные камеры и общую конвекционную

камеру.

Сырье движется двумя параллельными потоками.

Слайд 9Печи одностороннего облучения имеют экраны

потолочные

подовые

боковые

Одностороннее облучение труб обусловливает

неравномерность прогрева их по окружности и, как следствие, выход труб

из строя в результате прогара.

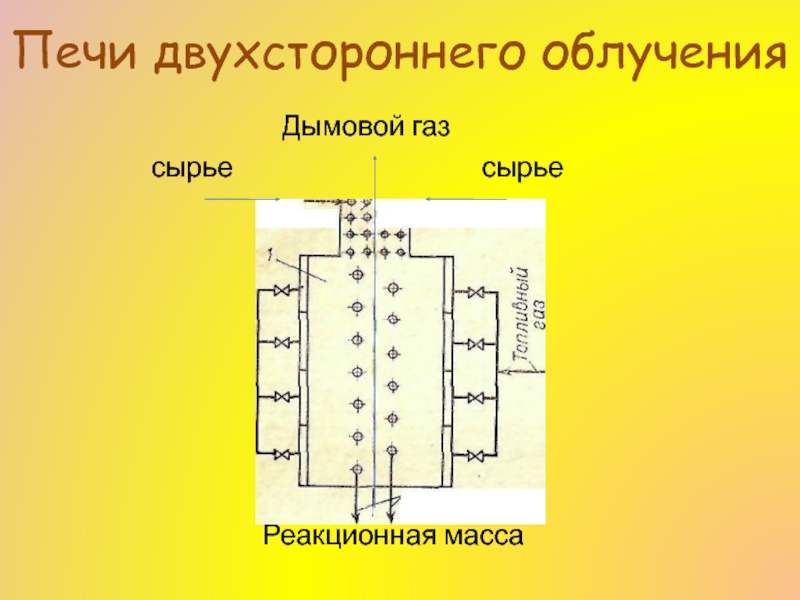

Этот недостаток частично преодолен в печи двухстороннего облучения

Слайд 10Печи двухстороннего облучения

Дымовой газ

сырье сырье

Реакционная масса

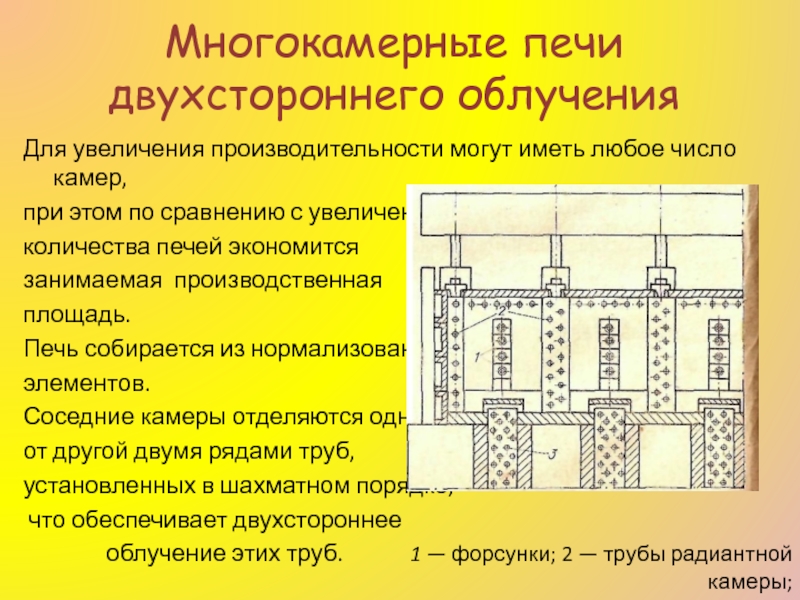

Слайд 11Многокамерные печи двухстороннего облучения

Для увеличения производительности могут иметь любое число

камер,

при этом по сравнению с увеличением

количества печей экономится

занимаемая производственная

площадь.

Печь собирается из нормализованных

элементов.

Соседние камеры отделяются одна

от другой двумя рядами труб,

установленных в шахматном порядке,

что обеспечивает двухстороннее

облучение этих труб. 1 — форсунки; 2 — трубы радиантной камеры;

3 — трубы конвекционной камеры.

Слайд 12Конвекционная камера отделена от радиантной камеры железобетонной плитой, предохраняющей трубы

конвекционной камеры от нагрева излучением факела.

Для повышения температуры процесса необходимо

исключить провисание труб и обеспечить прочность наиболее подверженных воздействию высоких температур элементов печи, таких как трубные подвески и опоры.

Этого удается достигнуть при вертикальном расположении труб.

Слайд 13Печи с вертикальными трубами содержат секции вертикальных трубчатых змеевиков, размещенных

в центре радиантной камеры и обогреваемых с двух

сторон беспламенными горелками, расположенными в боковых стенках на расстоянии 0,9—1,0 м от змеевиков.

В конвекционной камере трубы располагаются горизонтально. При вертикальном расположении удается повысить теплонапряженность труб с 40 до 70 кВт/м2.

Слайд 14Вертикальное расположение труб имеет следующие преимущества:

исключается прогиб труб из-за

температурных удлинений

трубы имеют возможность свободно расширяться вниз

трубные опоры (подвески) находятся

в верхней части в зоне низких температур, так как расположены далеко от горелок, и поэтому могут изготовляться из недорогих материалов

печь имеет малые теплопотери

Недостатком является сложность удаления кокса и опорожнения печей при остановке на ремонт.

Слайд 15Вертикально-секционная трубчатая печь.

- состоит из нескольких унифицированных секций

одинакового размера.

Каждая секция имеет радиантную и конвекционную камеры. Необходимая

производительность печи обеспечивается набором секций, объединяемых общим дымовым трактом.

Секция представляет собой камеру коробчатой формы, футерованную изнутри жаропрочными бетонными панелями на базе легковесного материала — вспученного вермикулита

Слайд 16По стенам радиантной камеры располагаются вертикальные трубы продуктового

змеевика. Форсунки монтируются в поду.

Радиантные

камеры соседних секций отделяются одна от другой только двумя рядами труб змеевика, которые получают двухстороннее облучение.

Слайд 17Основные показатели работы трубчатых печей

Теплопроводность – это теплота, передаваемое сырью

в печи (2000-20000 кВт).

Теплонапряженность поверхности нагрева - это теплота,

предаваемое через 1 м2 поверхности нагрева труб.

КПД печи - это отношение количества тепла, полезно используемого печью к общему теплу, выделенному при сгорании топлива.

Слайд 18Конструктивные элементы трубчатой печи.

Основным элементом

печи является трубчатый змеевик, состоящий из труб длиной

6; 12; 18 м и соединительных элементов.

Чем длиннее трубы, тем ниже гидравлическое сопротивление печи и меньше сварных швов, являющихся слабым местом трубчатого змеевика.

Трубы могут быть из:

углеродистых сталей 10 и 20,

низколегированных сталей типа Х5М

высоколегированных сталей Х18Н9Т, Х23Н18, Х25Н20 и т.д.

Слайд 19

Основными характеристиками материала труб являются

жаростойкость

и жаропрочность

Жаростойкость (окалиностойкость) — способность в нагретом состоянии сопротивляться химическому поверхностному разрушению,

Жаропрочность — способность работать под нагрузкой при повышенной температуре при обязательном сохранении жаростойкости.

Слайд 20Трубы из стали Х23Н18 допускают нагрев

до 930 °С при максимальной

температуре сырья 800-830 °С,

Трубы из стали Х25Н20 — до 1050 °С при максимальной

температуре сырья 850—950 °С.

Диаметр труб 60—200 мм. Трубы меньшего диаметра имеют большую удельную поверхность теплоотдачи. Поэтому в необходимых случаях вместо увеличения диаметра труб применяются многопоточные печи (от 4 до 24

Слайд 21При переработке в печах неагрессивных продуктов разрушение змеевиков может быть

вызвано агрессивностью топочных газов.

Разрушение печных деталей происходит не из-за

окалинообразования, а вследствие насыщения поверхности детали азотом, что придает металлу хрупкость.

Азот образует с хромом хрупкие соединения. Хромистые стали сильнее подвержены азотированию, чем хромоникелевые, и чем выше содержание никеля, тем выше стойкость стали.

При температуре до 650 °С агрессивная коррозия металла отсутствует.

При 900—1100 °С во избежание насыщения поверхности деталей азотом применяются стали с более высоким содержанием никеля.

Слайд 22В качестве топлива для печей используются метано-водородная фракция, получаемая как

побочный продукт производства, природный газ и различные газообразные топлива, мазут.

Агрессивность

топочных газов проявляется в образовании «оспин» — местных разрушений металла труб (от поверхностных до сквозных).

Особенно тяжелые условия создаются при использовании в качестве топлива мазута.

При использовании мазута стандартные жаростойкие стали могут применяться до температуры 650 °С.

при 650—800 °С могут использоваться ферритные стали Х17Т, Х25Т и др.,

при 800—950 °С необходимо применение специальных хромоникелевых сплавов Х50Н50, Х40Н60, Х60Н40.

при температуре более 950 °С надежная работа печи обеспечивается только при использовании газового топлива

Слайд 23Приварные калачи надежны и герметичны,

поэтому применяются в реакционных печах,

когда возможна чистка труб от кокса без применения механических способов.

В нагревательных печах также

используются приварные калачи,

поскольку для этих печей нет

необходимости в чистке труб.

Калачи могут иметь более

значительную толщину стенки, Соединение труб:

а — штампованным калачом; б — литым калачом.

так как испытывают больший

эрозионный износ, чем трубы.

Слайд 24Наибольшее распространение получили ретурбенды позволяющие легко осуществлять чистку труб от

кокса.

Ретурбенды бывают

кованые

литые.

Для возможности вальцовки

и чистки труб устанавливаются

съемные пробки 2. Гнезда для

развальцовки труб имеют

одну или две канавки для

повышения плотности и

прочности соединения ретурбенда

с трубой. Габариты ретурбенда

зависят от диаметра соединяемых труб.

Ответственным местом ретурбенда является поверхность прилегания пробки к корпусу 1.

Эту поверхность необходимо предохранять от повреждений. Она не должна иметь выбоин, рисок и т. д.

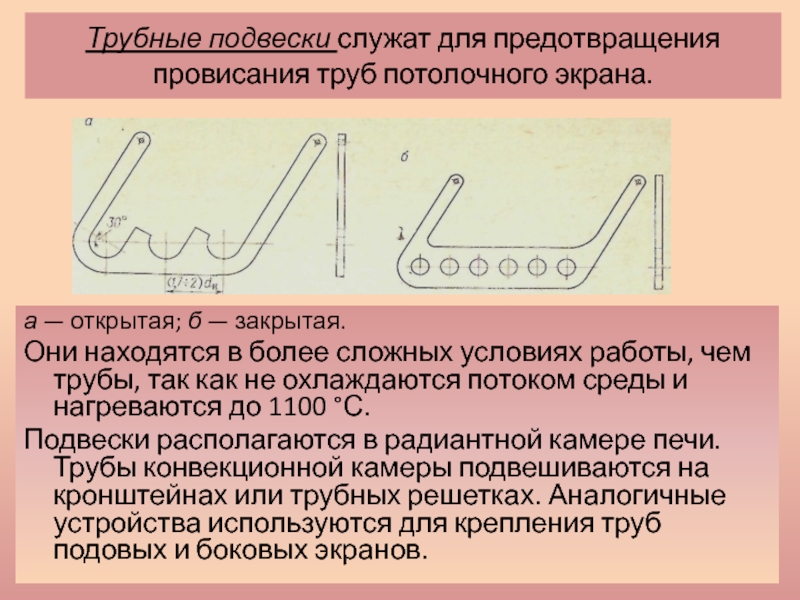

Слайд 25Трубные подвески служат для предотвращения провисания труб потолочного экрана.

а —

открытая; б — закрытая.

Они находятся в более сложных условиях работы,

чем трубы, так как не охлаждаются потоком среды и нагреваются до 1100 °С.

Подвески располагаются в радиантной камере печи. Трубы конвекционной камеры подвешиваются на кронштейнах или трубных решетках. Аналогичные устройства используются для крепления труб подовых и боковых экранов.

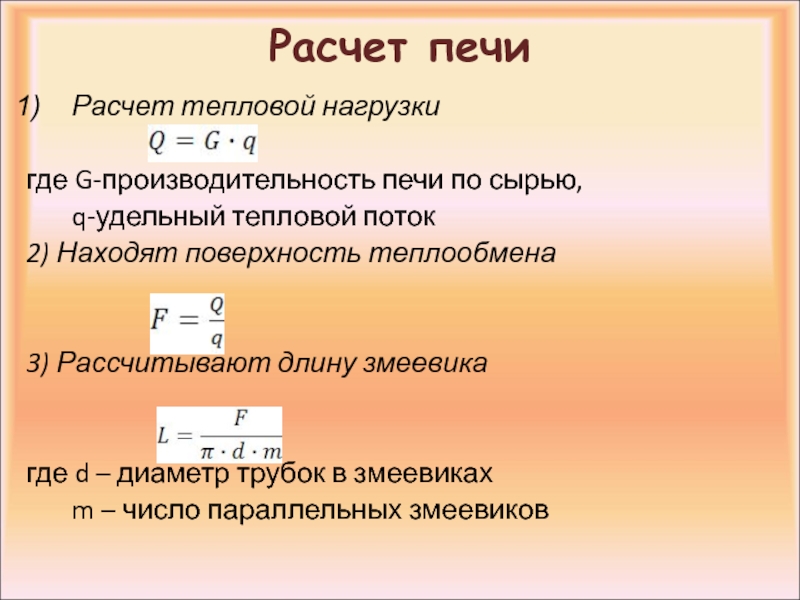

Слайд 26Расчет печи

Расчет тепловой нагрузки

где G-производительность печи по сырью,

q-удельный тепловой поток

2) Находят поверхность теплообмена

3) Рассчитывают длину

змеевика

где d – диаметр трубок в змеевиках

m – число параллельных змеевиков

Слайд 274) Время контакта

где wср - средняя скорость, которая вычисляется

по формуле

Состав продукта пиролиза зависит от времени контакта различных

видов сырья.

Существуют графики, по которым в зависимости от τ можно получить желаемое сырье.

По составу и температуре определяют скорость на входе из змеевика.

Подбирают такую скорость, чтобы она соответствовала скорости, рассчитанной по формуле.

Слайд 285) Сравнивают расчетное время τконтакта с оптимальным временем , которое

позволяет получить необходимый состав продуктов.

6) Тепловые расчеты.

Определяют :

расход топлива;

длину

подогреваемой части змеевика.

7) Гидравлический расчет

Найденное гидравлическое сопротивление должно быть в интервале 0,2 – 0,3 МПа

8) Определяют высоту дымовой трубы

Hmin = 16 м.

эта труба должна быть на 3 м выше коньков зданий в радиусе 100 м.

Слайд 29Горелки печи

Они должны обеспечить:

подвод требуемых количеств газа и воздуха,

их перемешивание;

получение устойчивого пламени;

высокую эффективность сжигания, т. е.

высокий к. п. д.

Смешение газов может происходить либо в самой горелке, либо после выхода струи топлива в топочное пространство. В горелке имеется смесительная камера, в которой для лучшего смешения осуществляется многотрубный подвод или тангенциальный ввод одного из реагентов.

Смешение может происходить также за счет инжекции воздуха.

Слайд 30При сжигании низкокалорийных газов на один их объем расходуется один

объем воздуха,

При сжигании высококалорийных газов — 4—10 объемов воздуха.

Расход воздуха оказывает влияние и на смешение газа с воздухом.

Чем полнее смешение, тем полнее сгорание и короче факел, меньше требуемый избыток воздуха.

При смешении в топке (подача в горелку только горючего газа) сжигание наиболее неполно. Поэтому распространение получили горелки с предварительным смешением горючего газа с воздухом в корпусе горелки .

Такие горелки могут быть:

инжекционного типа (когда воздух засасывается струей горючего газа)

с принудительной подачей воздуха.

Слайд 31Инжекционные факельные горелки

требуют меньших затрат,

очень просты по

конструкции

находят широкое применение.

Регулирование расхода

воздуха осуществляется

специальной шайбой

2

1— сопло;

2 — регулировочная шайба;

3 —смеситель;

4— присоединительный фланец.

Слайд 32Акустические горелки

Принцип работы:

Топливный газ перемешивается с инжективным газом и полученная

топливная смесь за счет центробежных сил разворачивается в дискообразный факел.

Факелы соседних горелок накладываются друг на друга и образуют излучающее пламя.

Горелка акустическая газомазутная ГП-1.7

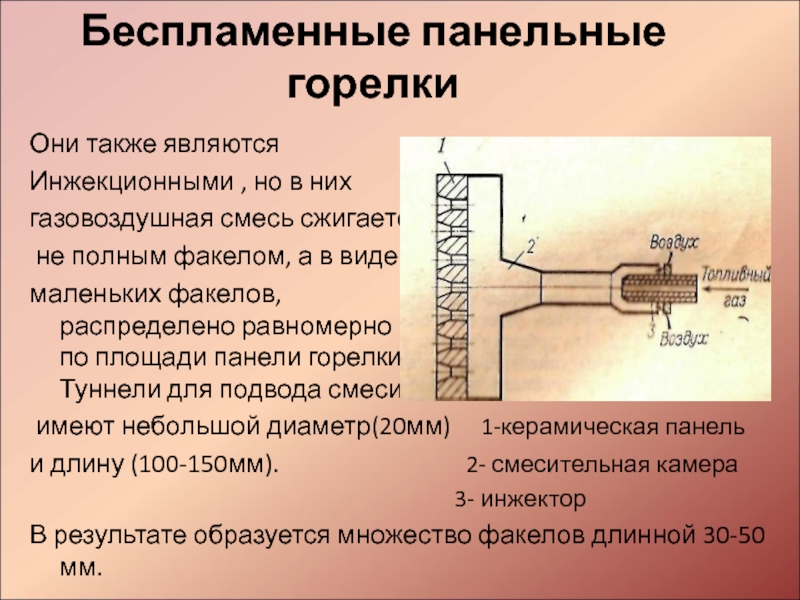

Слайд 33Беспламенные панельные горелки

Они также являются

Инжекционными , но в них

газовоздушная смесь сжигается

не полным факелом, а в виде

маленьких

факелов, распределено равномерно по площади панели горелки. Туннели для подвода смеси

имеют небольшой диаметр(20мм) 1-керамическая панель

и длину (100-150мм). 2- смесительная камера

3- инжектор

В результате образуется множество факелов длинной 30-50 мм.

Слайд 34На фоне раскаленной панели эти факелы не видны. Длина же

их в факельных горелках составляет 1-3 м.

Особенность панелей горелки

состоит в том, что теплота от панелей передается излучением, а не факелом, что выравнивает прогрев.

Расстояние от панелей до труб составляет 0,6-1,0 м.

Горелки для сжигания жидкого топлива обычно называют форсунками.

В форсунках для сжигания мазута расход его регулируется обычным шпинделем. Воздух не эжектируется, а подается под давлением 3-6 кПа для форсунок низкого давления и под большим давлением для форсунок среднего и высокого давления.

Мазут вводится под давлением 150-250 кПа.

Диаметр сопловых отверстий впрыска мазута в среднем равен 2-6 мм