Слайд 1Пластмасса в автомобилестроении: передовые материалы и привлекательные разработки.

Слайд 2Какими будут легковые автомобили в ближайшем будущем? Будут ли они

парить над землей или перемещаться по ней – в них

станет больше пластмассовых деталей.

Слайд 330 лет назад на один легковой автомобиль приходилось в среднем

не более 5 кг пластмасс. Из них делали в основном

детали электроизоляционного назначения (корпуса, крышки распределителей зажигания, штекерные соединения), антифрикционные втулки, вкладыши шарниров, рулевые колеса и некоторые рукоятки. Ассортимент материалов включал всего пять-восемь наименований: фенопласты (волокниты, текстолиты), этрол, капрон. За прошедшие годы картина существенно изменилась. Современный легковой автомобиль содержит более 100 кг пластических масс, которых достигает в среднем 500. Сегодня объёмы, ассортимент и качество пластмасс многом определяют конкурентоспособность автомобиля. Иными словами, его эксплуатационные, технологические и коммерческие характеристики тесно связаны с уровнем внедрения пластмасс.

Слайд 4Применение пластмасс в автомобилестроении.

Слайд 5Использование пластмасс в мировом автомобилестроении принимает все более широкие масштабы.

Это объясняет тем, что по целому ряду показателей – механической

прочности, коррозионной и химической стойкости, тепло- и электроизоляционным свойствам, антифрикционным и демпфирующим качествам – они сегодня значительно превосходят традиционные материалы – сталь, чугун, резина.

Слайд 6Достаточно сказать, что каждый килограмм современных пластмасс заменяет 2,5 кг

металла и в итоге позволяет облегчит автомобиль примерно на 1,5

кг по сравнению со сталью, а машина, облегчённая на 10%, расходует на 10-20% меньше топлива.

Слайд 7Широкое применение пластмасс стало возможным благодаря разработки и внедрению высокотехнологических

материалов с хорошими механическими свойствами – таких, как сополимеры ABS,

поликарбанаты, стеклопластики, мадифицированые полипропилены, мелкоячеистые полиуретаны.

Слайд 8Наглядный пример – передняя часть кузова легкового автомобиля, выполнена из

металла – сложная конструкция, образованная 35 штампованными деталями, которые собираются

при помощи сварки. На неё наносят разные покрытия: декоративные (хром, эмаль), защитные (грунты, мастики) и т.д.Тот же элемент кузова изготовленный из современных конструкционных пластмасс, включает одну основную деталь – моноблок и 5-6 присоединительных общей массой 3-9 кг. Моноблок не требует антикоррозионных покрытий, окрашивается в массе (до придания ему необходимой формы).

Слайд 9О темпах «завоевания» автомобиля пластмассами говорят такие цифры: в 1970

году на легковые автомобили в США установили 50 000 тыс.

бамперов из мелкоячеистого полиуретана, а в 2000 году – более 5 млн.

Слайд 10Основная тенденция применения пластмасс в конструкции автомобиля - внедрение крупногабаритных

наружных деталей кузовов и кабин. На долю кузова приходится примерно

50 - 75% стоимости всего легкового автомобиля, примерно 50% его массы и примерно 60% других определяющих параметров. При этом более чем у 70% автомобилей он не служит из-за коррозии и 10 лет.

Слайд 11Отметим основные направления, по которым идет внедрение пластмасс в конструкцию

автомобиля.

Слайд 12Одно – изготовление деталей интерьера, обеспечивающих пассивную защиту и комфорт

водителя и пассажиров: рулевых колес, подлокотников и подголовников, внутренней панелей

дверей, цельноформованных потолков, подушек и спинок сидений из пенополиуретана; панели приборов, полок и обивки багажника; наружных декоративных деталей: облицовок радиатора, колпаков, металлизированных молдингов и т.п.

Слайд 13Другое включает детали, расположенные под капотом: бачки омывателя и системы

охлаждения, кожухи и лопасти вентиляторов, корпуса аккумуляторных батарей.

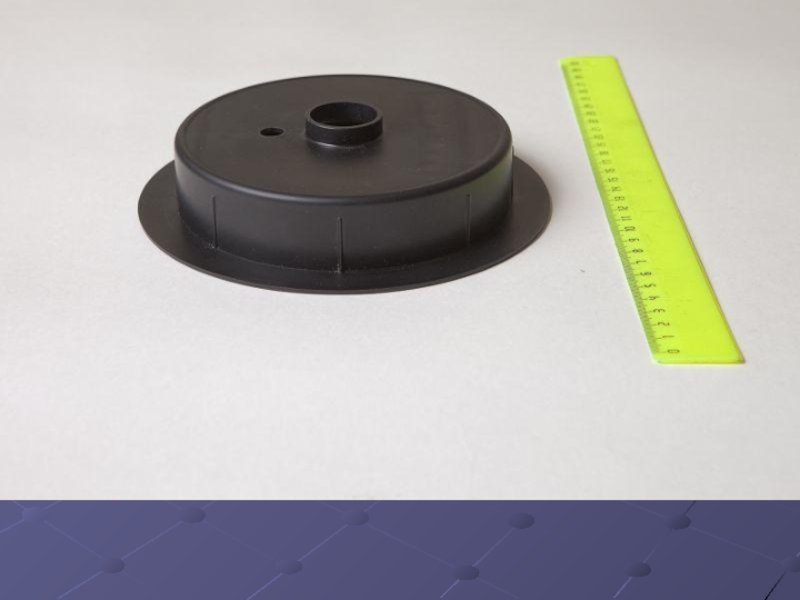

Слайд 14Третье направление охватывает крупногабаритные наружные детали кузова: капот и багжник,

крылья, надколесные кожухи, крышки фургонов.

Слайд 15Пластические массы успешно внедряются в ранее «запретной» для них области

изготовления силовых нагруженных деталей. Разработка высокопрочный композиционных материалов по полимерной

матрице (стекло- и углепластиков) позволила перейти к освоению таких деталей, как колёса, рессоры и карданные валы, рамы грузовиков, не говоря о цельнопластмассовых кузовах и кабинах.

Слайд 16Изготавливаемая серийно задняя пластиковая рессора машины «Шевроле-корвет» имеет массу 3,6

кг против 20 кг у стальной.

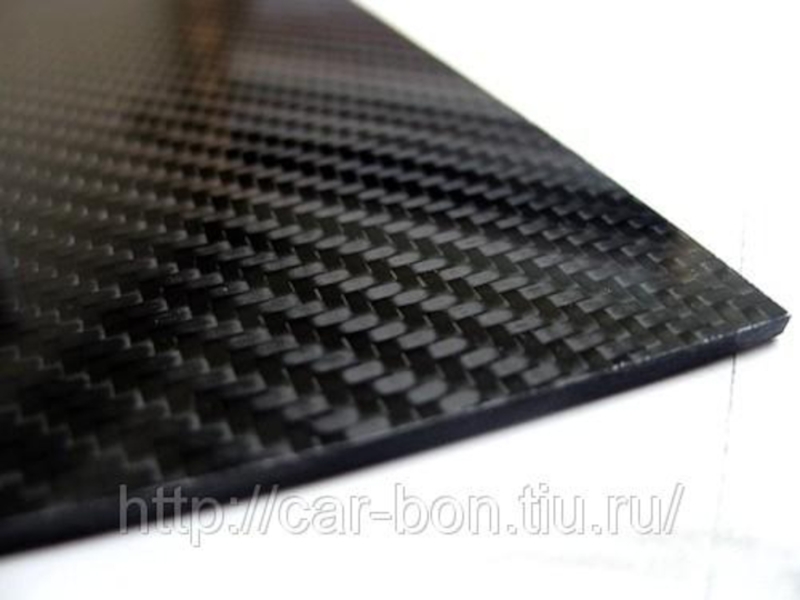

Слайд 17Карданный вал, изготовленный из углепластика, обладает повышенной жесткостью и способностью

гасит вибрации. Благодаря этому увеличивается долговечность трансмиссии. Масса детали из

углепластика со стальными вилками для легковой машины 5,4 кг, тогда как её стального аналога – 7,9 кг. Рама из углепластика для грузовика легче стальной в 3-6 раз.

Слайд 18Богатые возможности углепластиков продемонстрировала фирма «Форд» на своем экспериментальном автомобиле,

у которого панели кузова, колеса, бамперы, бензобак, карданный вал выполнены

из такого материала. Это позволили снизить массу автомобиля без малого на 600 кг.

Слайд 19Применение в двигателе композиционных материалов, разработанных фирмой «Полимор» (США), дало

по сравнению с обычным уменьшение массы на 60% (металлический весит

более 160 кг, пластмассовый – 77 кг) и снижение уровня шума на 30% при увеличении мощности и снижении расхода топлива примерно на 15%.

Слайд 20Пластмассовые детали клапанного механизма, обладая малыми инерционными массами, позволяют продлить

срок службы пружин, снизить износ распределительного вала, а главное, точно

выдерживать фазы газораспределения. Ведутся работы по замене металла для гильз и головок цилиндров, а также кривошипов композиционными пластиками. Разрабатывается и дизель из таких материалов.

Слайд 21Произведенные здесь примеры наглядно показывают настоящее и будущее применения пластмасс

в конструкции автомобиля.

Слайд 22Презентацию выполнили студенты ТЭДМ-23 Попов Максим и Гузюкин Сергей