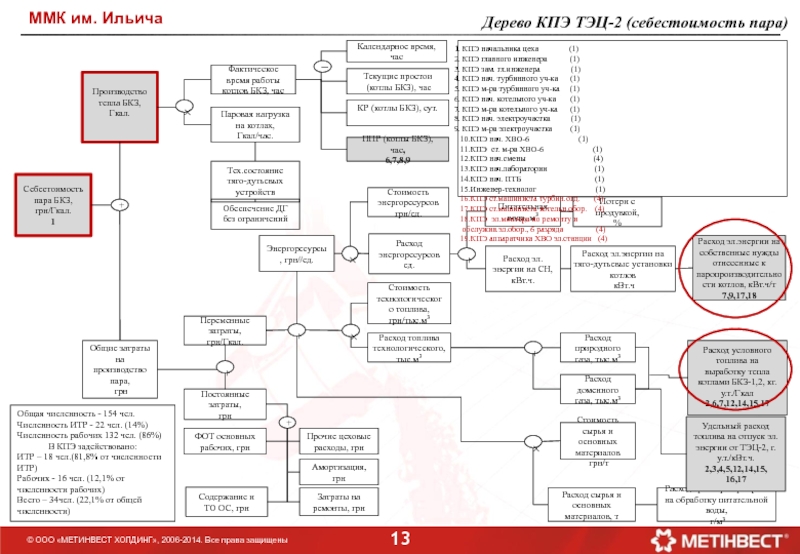

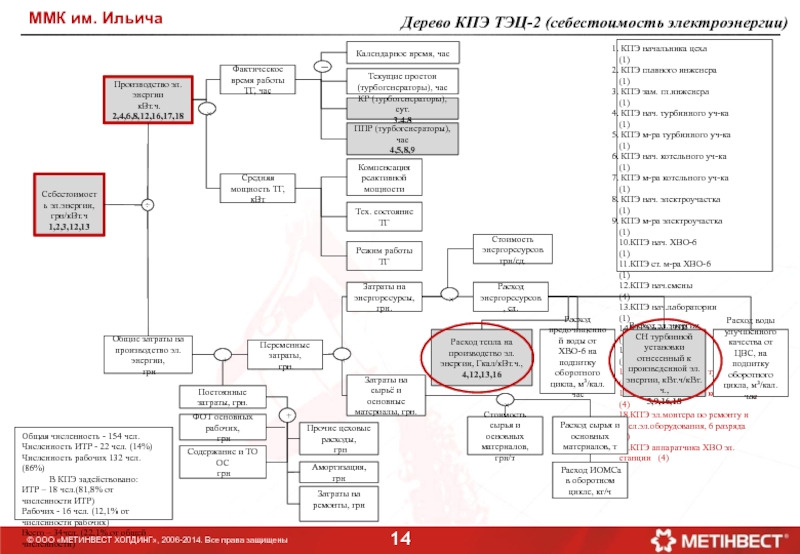

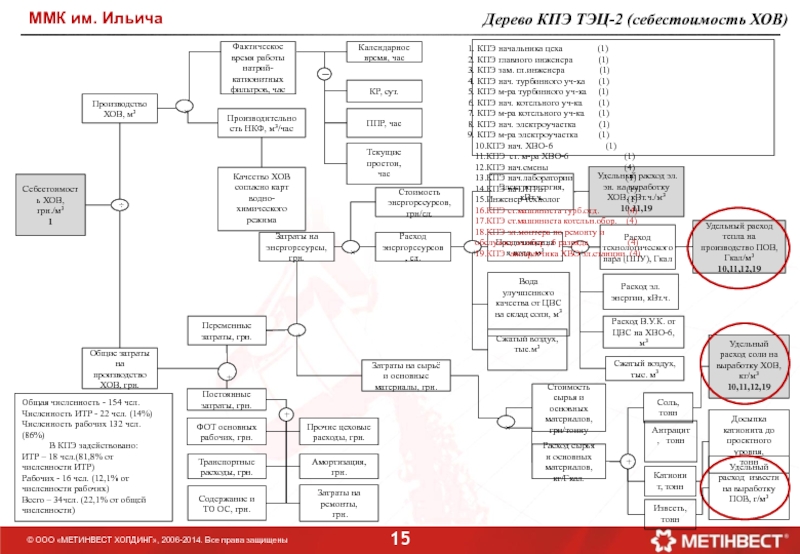

(1)

КПЭ главного инженера (1)

КПЭ зам. гл.инженера (1)

КПЭ нач. турбинного уч-ка (1)

КПЭ м-ра турбинного уч-ка (1)

КПЭ нач. котельного уч-ка (1)

КПЭ м-ра котельного уч-ка (1)

КПЭ нач. электроучастка (1)

КПЭ м-ра электроучастка (1)

10.КПЭ нач. ХВО-6 (1)

11.КПЭ ст. м-ра ХВО-6 (1)

12.КПЭ нач.смены (4)

13.КПЭ нач.лаборатории (1)

14.КПЭ нач. ПТБ (1)

15.Инженер-технолог (1)

16.КПЭ ст.машиниста турбин.отд. (4)

17.КПЭ ст.машиниста котельн.обор. (4)

18.КПЭ эл.монтера по ремонту и обсл.эл.оборудования, 6 разряда (4)

19.КПЭ аппаратчика ХВО эл.станции (4)

Прочие цеховые расходы,

грн

Постоянные затраты, грн.

Амортизация,

грн

Содержание и ТО ОС

грн

ФОТ основных рабочих,

грн

Затраты на ремонты, грн

+

Стоимость сырья и основных материалов, грн/т

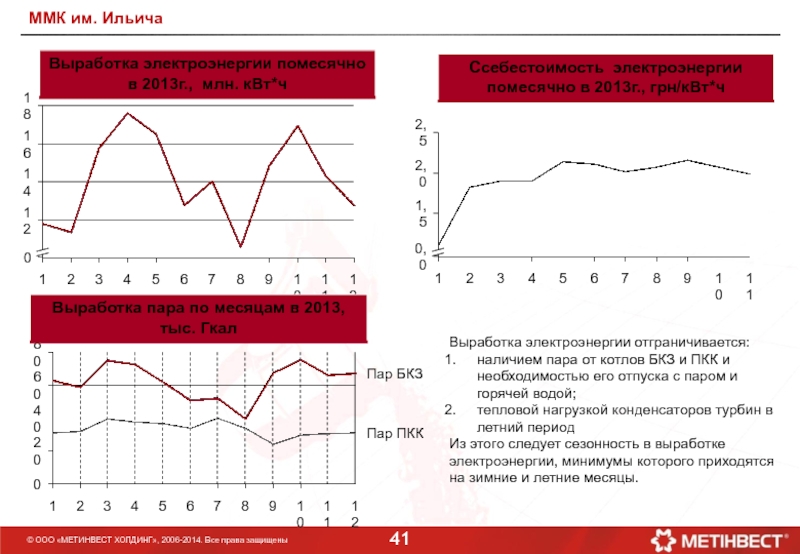

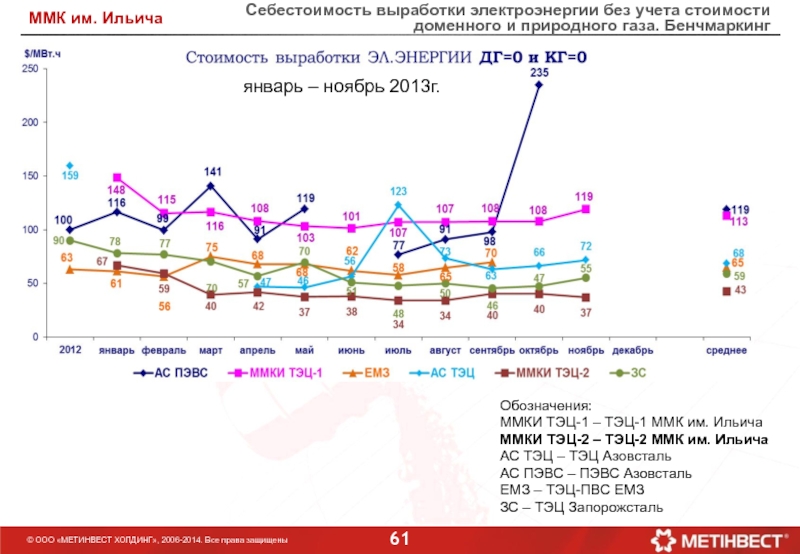

Производство эл.энергии

кВт.ч.

2,4,6,8,12,16,17,18

Переменные затраты,

грн.

Затраты на сырьё и основные материалы, грн.

Расход сырья и основных материалов, т

+

Затраты на энергоресурсы, грн.

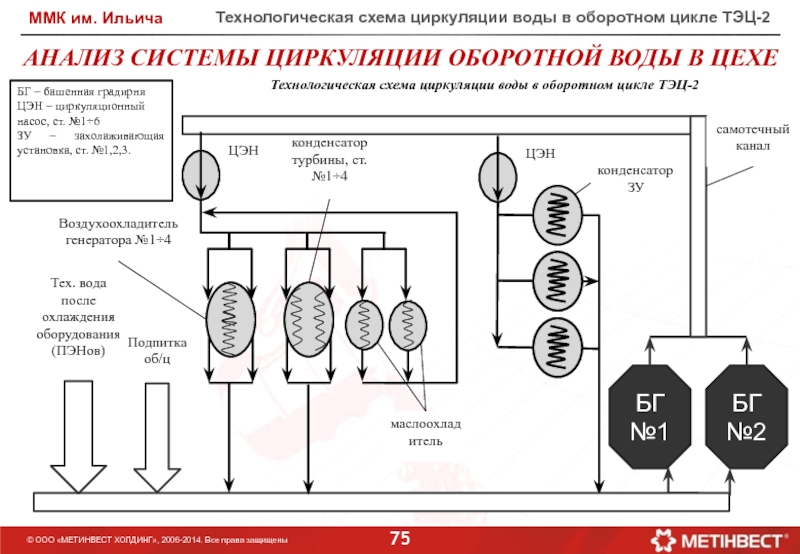

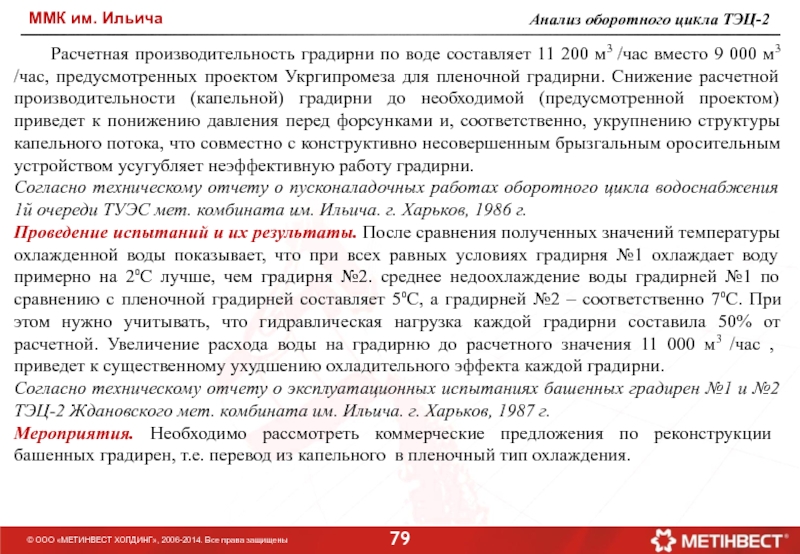

Расход ИОМСа в оборотном цикле, кг/ч

Общие затраты на производство эл.энергии,

грн

+

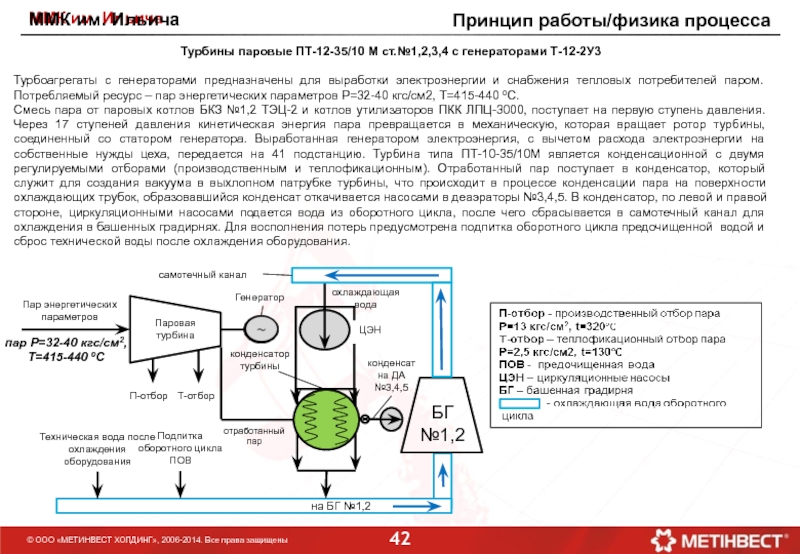

Средняя мощность ТГ, кВт

Фактическое время работы ТГ, час

Стоимость энергоресурсов грн/ед.

Расход энергоресурсов, ед.

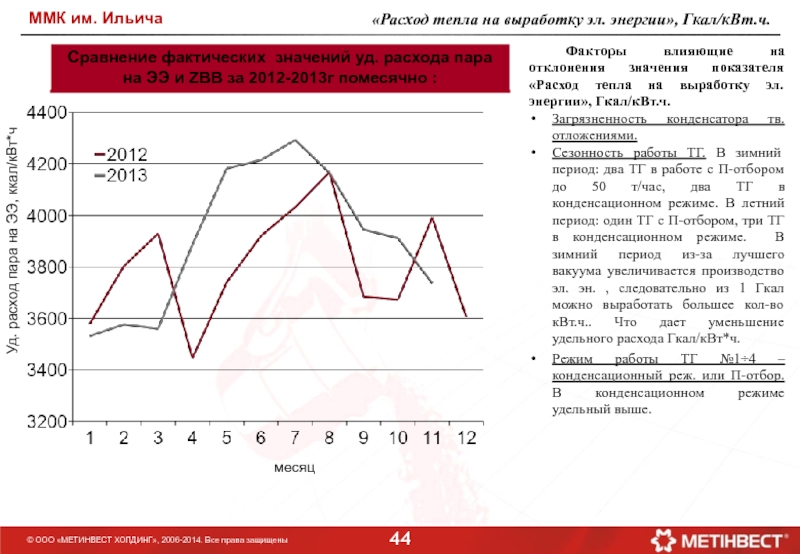

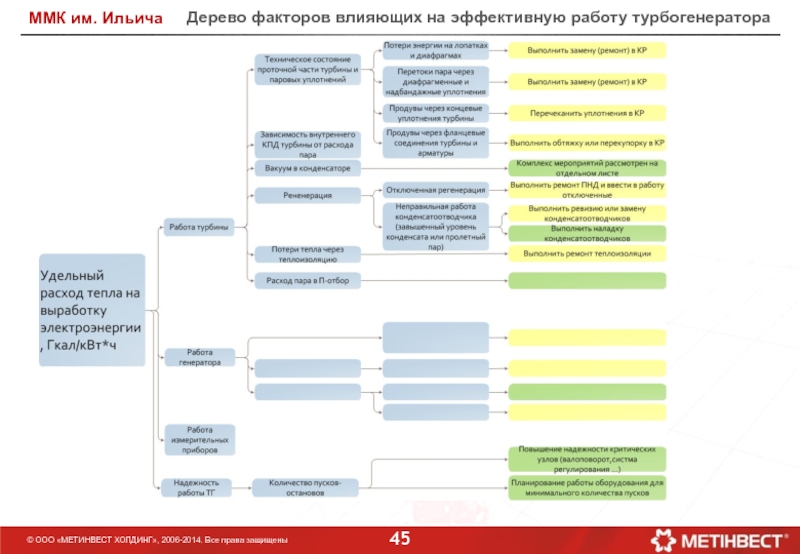

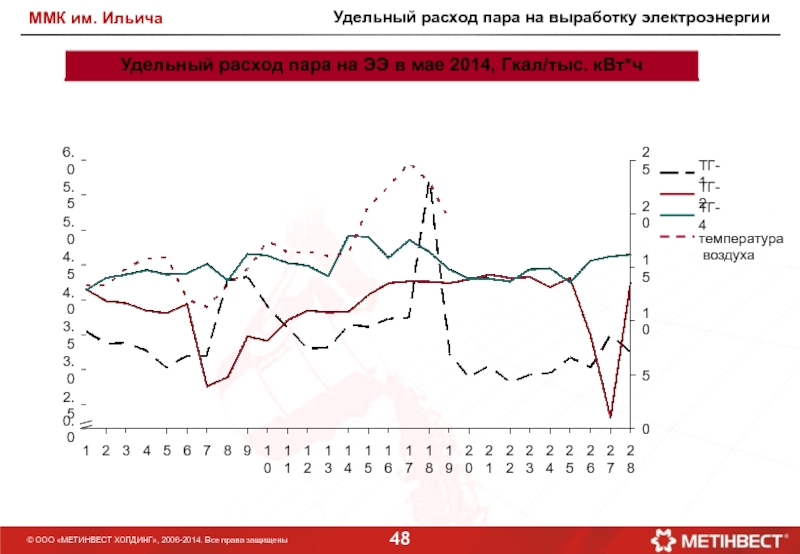

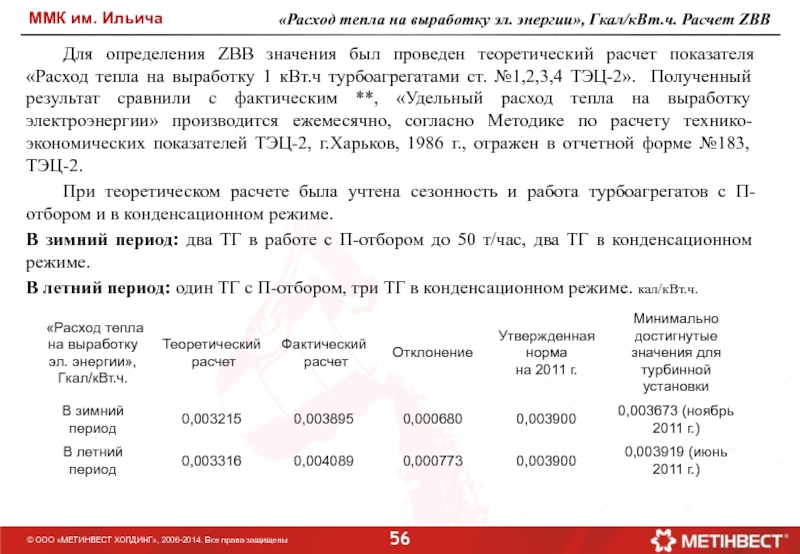

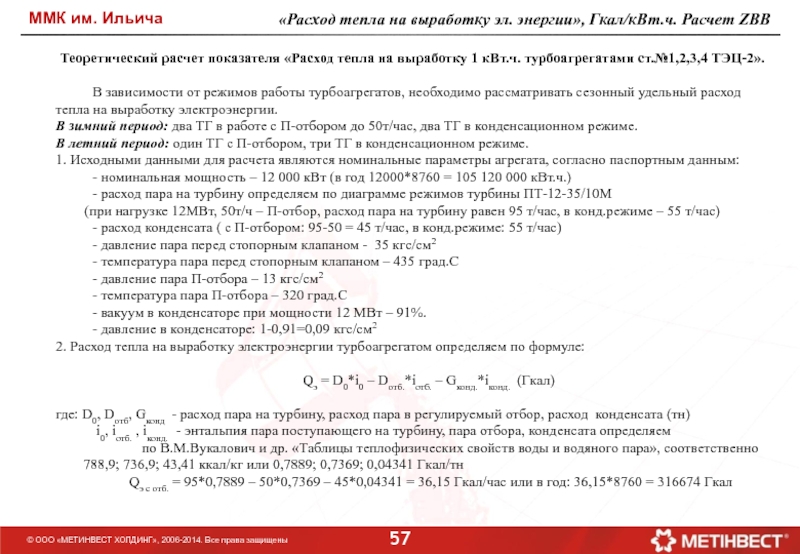

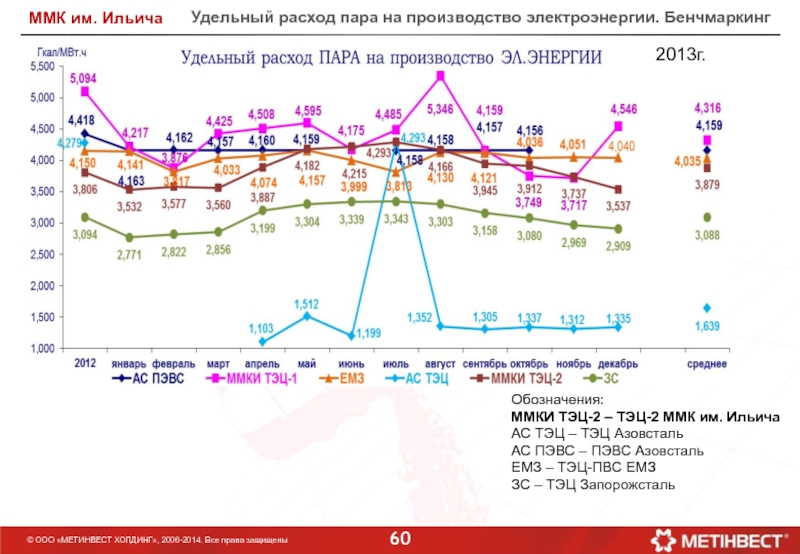

Расход тепла на производство эл.энергии, Гкал/кВт.ч.,

4,12,13,16

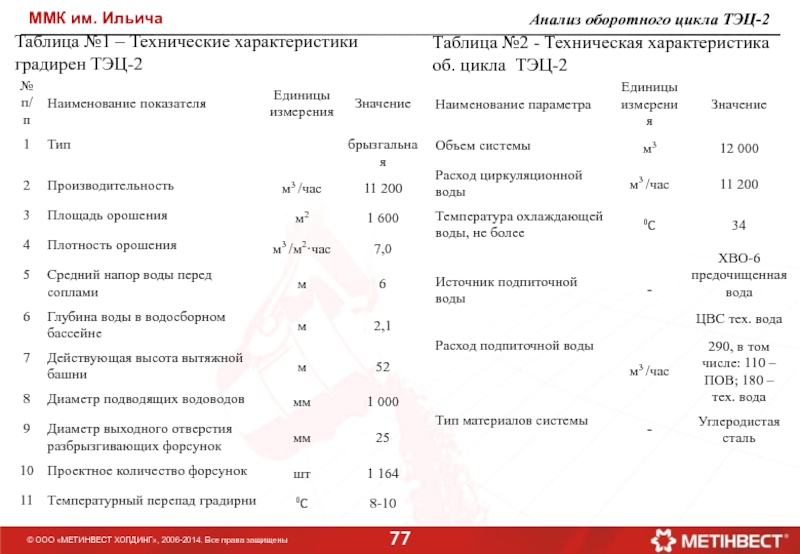

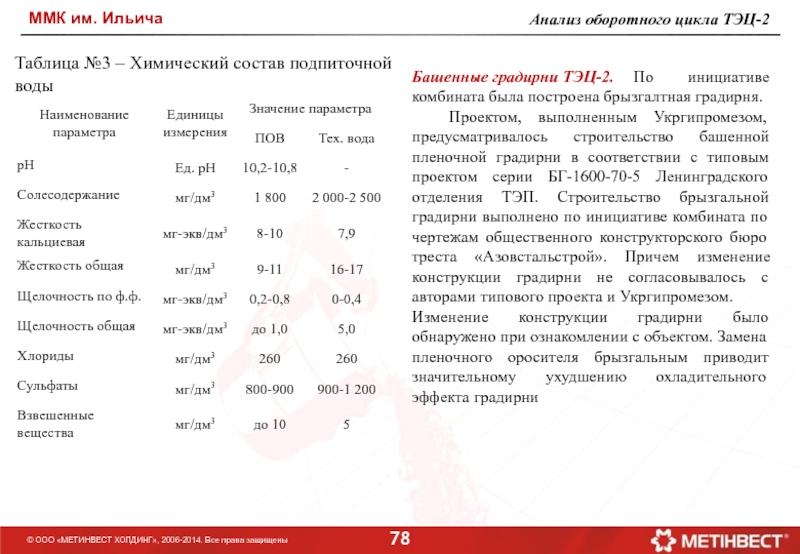

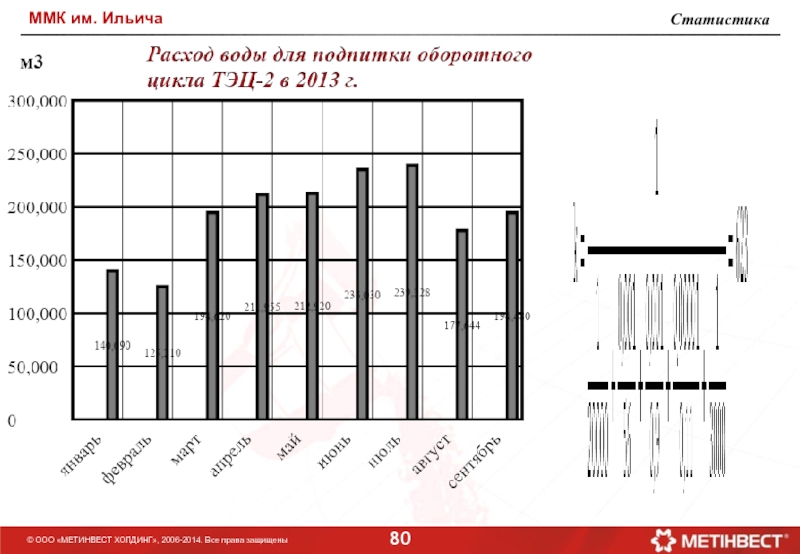

Расход предочищенной воды от ХВО-6 на подпитку оборотного цикла, м3/кал.час

Расход воды улучшенного качества от ЦВС, на подпитку оборотного цикла, м3/кал.час

×

Календарное время, час

Текущие простои (турбогенераторы), час

КР (турбогенераторы), сут.

3,4,8

ППР (турбогенераторы),час

4,5,8,9

─

×

Компенсация реактивной мощности

Тех. состояние ТГ

Режим работы ТГ

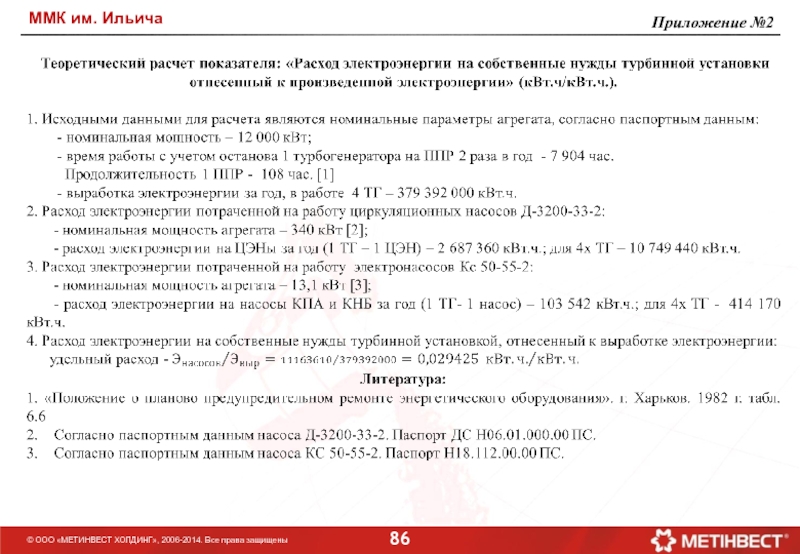

Расход эл.энергии СН турбинной установки отнесенный к произведенной эл.энергии, кВт.ч/кВт.ч.,

5,9,16,18

Общая численность - 154 чел.

Численность ИТР - 22 чел. (14%)

Численность рабочих 132 чел. (86%)

В КПЭ задействовано:

ИТР – 18 чел.(81,8% от численности ИТР)

Рабочих - 16 чел. (12,1% от численности рабочих)

Всего – 34чел. (22,1% от общей численности)

×