Слайд 1Лекция №2

Ядерный топливный цикл и место в нем АЭС

Слайд 2Вопросы:

Ядерный топливный цикл

Урановое Производство. Добыча и переработка урановой руды.

Переработка

уранового сырья - гидрометаллургия (концентрирование, выщелачивание урановых руд и производство

уранового концентрата).

Аффинажное производство (производство оксидов и фторидов урана).

Металлургия урана. Изотопное обогащение урана (методы разделения изотопов, виды обогащённого урана, промышленное обогащение урана).

Изготовление ЯТ, использование на АЭС, хранение ОЯТ.

Обработка и хранение ОЯТ, обращение с РАО.

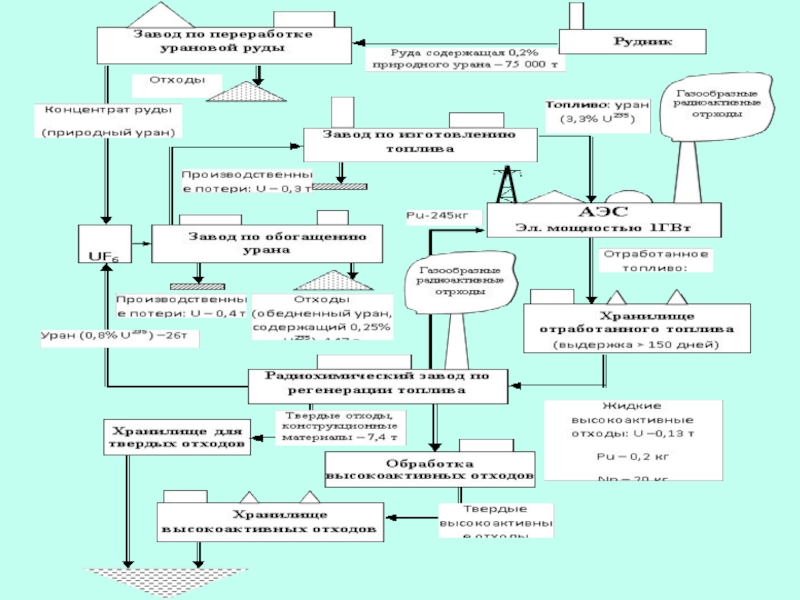

Слайд 3Ядерный топливный цикл состоит из трех стадий:

А) начальная (добыча, переработка

урановой руды, обогащение урана, производство топлива);

Б) основная (производство электрической и

тепловой энергии на АЭС и хранение отработавших твэлов);

В) заключительная (транспортировка, хранение, переработка ОЯТ, обработка и захоронение РАО).

Существуют следующие основные урановые топливные циклы:

Топливный цикл на природном уране – разомкнутый. Наиболее простой, т.к. нет обогащения природного урана ураном 235, а регенерация извлекаемого топлива (плутоний) не влияет на работу АЭС).

Топливный цикл на обогащенном уране – может быть разомкнутым или замкнутым (у нас нет). Особенность – наличие предприятий по обогащению ЯТ ураном 235

Слайд 4Ядерный топливный цикл.

В XXI веке к атомной энергетике предъявляются 5

основных требований:

безопасность,

утилизация плутония и недопущение его распространения,

топливообеспечение,

переработка и захоронение РАО,

экономичность, конкурентоспособность.

Слайд 5Ядерный топливный цикл.

Триединство качеств ядерной энергетики:

огромный энергоресурсный (теплотворная способность

ядерного топлива в 2–3 млн. раз больше, чем у традиционных

видов),

энергоэкономический (экономические показатели не зависят от места расположения) и

энергоэкологический (отсутствие вредных выбросов) потенциалы, позволит выполнить эти основные требования.

Слайд 6Ядерный топливный цикл.

Атомная энергетика наработала уже более 10000 реакторолет, из

них 7000 без крупных аварий после апреля 1986 года. В

2006 году в 30 странах мира действовало более 442 энергоблоков, в стадии строительства находится около 35 энергоблоков.

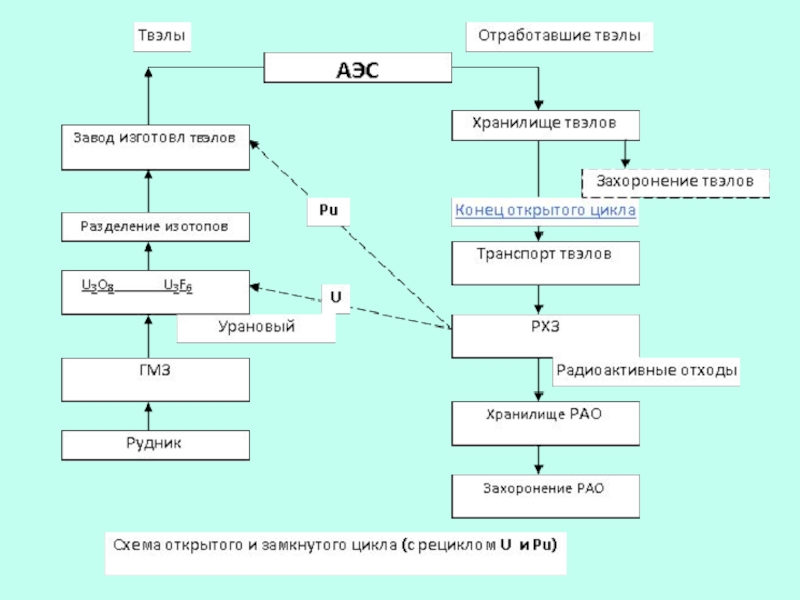

В мире существуют два вида ядерного топливного цикла: закрытый и открытый.

Слайд 7 Ядерный топливный цикл –

это вся последовательность повторяющихся производственных процессов,

начиная от добычи топлива (включая производство электроэнергии) и кончая удалением

радиоактивных отходов В зависимости от вида ядерного топлива и конкретных условий ядерные топливные циклы могут различаться в деталях, но их общая принципиальная схема сохраняется.

Слайд 8 Развитие ядерной энергетики в том числе и в Украине пошло

по линии уже освоенного оборонной промышленностью уран-плутониевого цикла с использованием

простых и удобных в эксплуатации твердотопливных реакторов с водяным охлаждением.

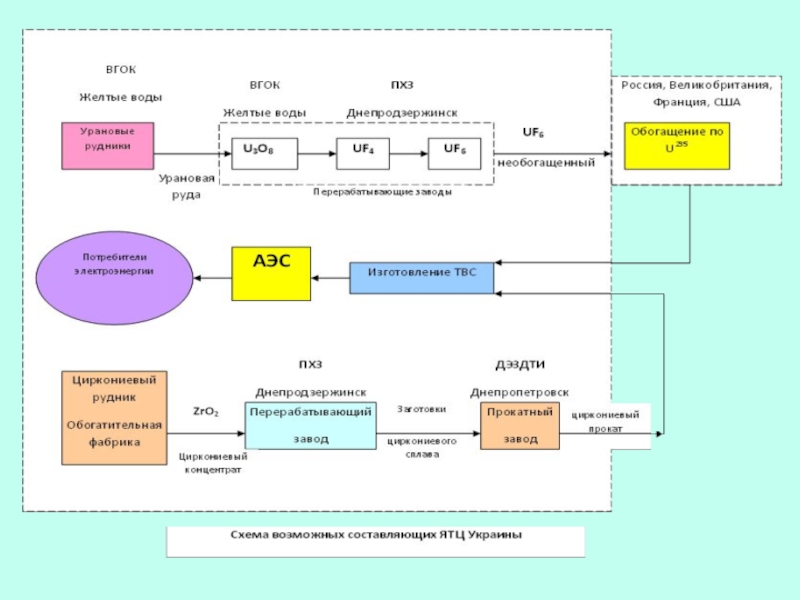

Что касается ядерной энергетики Украины на данный момент, то она является важной составляющей общего топливно-энергетического комплекса и занимает ведущие позиции в электрообеспечении страны. В настоящее время в Украине на четырех АЭС действуют тринадцать ВВЭР-1000 и два ВВЭР-440 ядерных энергоблоков с общей установленной мощностью 13835 МВт.

Украина является одной из немногих стран мира, в которой возможно создание ядерного цикла.

Слайд 9Ядерный топливный цикл.

В соответствии с ними есть два подхода к

обращению с ОЯТ. При закрытом цикле ОЯТ поступает на переработку

с извлечением урана, плутония и других ценных компонентов и возвращением их в ядерный цикл.

При открытом цикле осуществляется, длительное хранение ОЯТ с его последующим захоронением без переработки.

Слайд 12Добыча природного урана

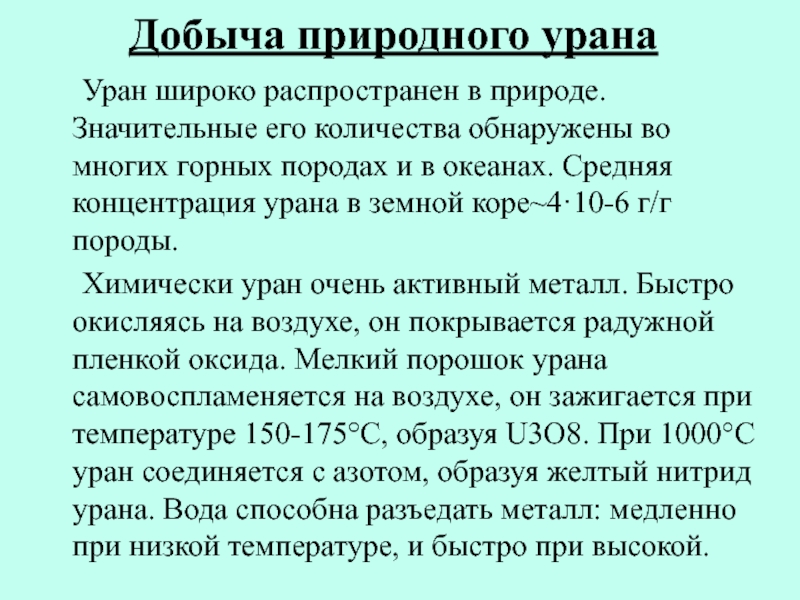

Уран широко распространен в природе. Значительные его

количества обнаружены во многих горных породах и в океанах. Средняя

концентрация урана в земной коре~4·10-6 г/г породы.

Химически уран очень активный металл. Быстро окисляясь на воздухе, он покрывается радужной пленкой оксида. Мелкий порошок урана самовоспламеняется на воздухе, он зажигается при температуре 150-175°C, образуя U3O8. При 1000°C уран соединяется с азотом, образуя желтый нитрид урана. Вода способна разъедать металл: медленно при низкой температуре, и быстро при высокой.

Слайд 13Добыча природного урана

Уран растворяется в соляной, азотной и других

кислотах, образуя четырехвалентные соли, но не взаимодействует с щелочами. Уран

вытесняет водород из неорганических кислот и солевых растворов таких металлов как ртуть, серебро, медь, олово, платина и золото. При сильном встряхивании металлические частицы урана начинают светиться.

Среднее содержание урана в промышленной руде составляет~0,22% U3O8. При столь малой концентрации для извлечения 1 т урана требуется добыть и переработать~1000 т рудной массы, предварительно освобожденной от пустой породы, т.е. после обогащения руды.

Слайд 14Переработка урановой руды

Извлеченная из земли урановая руда содержит рудные

минералы и пустую породу. Дальнейшая задача состоит в том, чтобы

руду переработать: отделить полезные минералы от пустой породы и получить химические концентраты урана. Обязательные стадии при получении урановых химических концентратов – дробление и измельчение исходной руды (перевод урана из руды в раствор), селективное выделение урана из растворов. Очень часто перед выщелачиванием руду обогащают - различными физическими методами увеличивают содержание урана.

Слайд 15Переработка урановой руды

Наиболее часто применяются три метода обогащения руды:

радиометрический, основанный на основе радиоактивности урана и продуктов его распада,

гравитационный, использующий разницу плотностей минералов урана (6,5-10,5г/см3) и минералов пустой породы (2,5-2,7 г/см3), и флотационный, основанный на различии в смачиваемости минералов.

Слайд 16 Самой современной технологией извлечения урана из руды (до 90–95%) является

гидрометаллургическая, которая требует превращения руды путем дробления и помола в

рудную муку (порошкообразное состояние). Извлечение урановых оксидов из мелкоразмолотой руды связано с расходом больших количеств воды и химических реагентов. В зависимости от химического и минералогического состава руд для выщелачивания применяются кислотные или щелочные реагенты – серная, азотная, фтористоводородная кислоты или карбонаты щелочных элементов. В случае использования кислотного раствора предпочтительными являются методы селективной экстракции или ионного обмена.

Переработка урановой руды

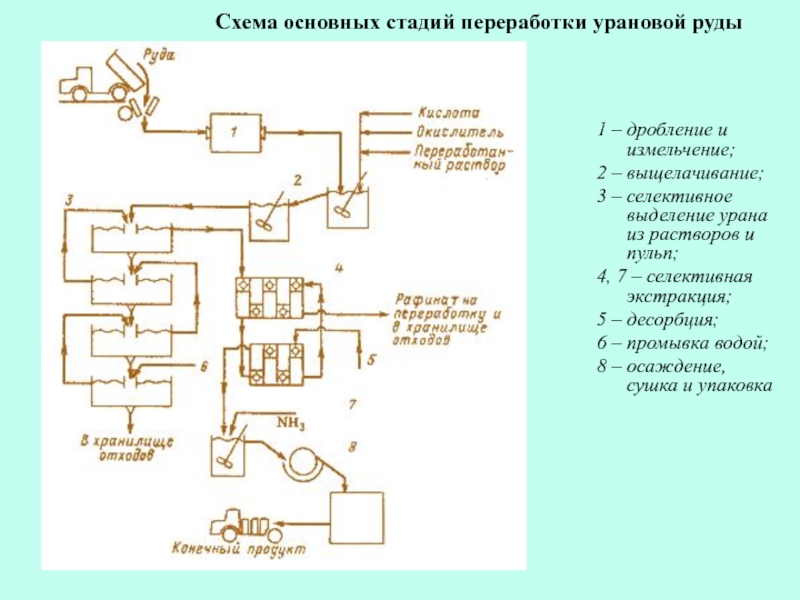

Слайд 171 – дробление и измельчение;

2 – выщелачивание;

3 –

селективное выделение урана из растворов и пульп;

4, 7 –

селективная экстракция;

5 – десорбция;

6 – промывка водой;

8 – осаждение, сушка и упаковка

Схема основных стадий переработки урановой руды

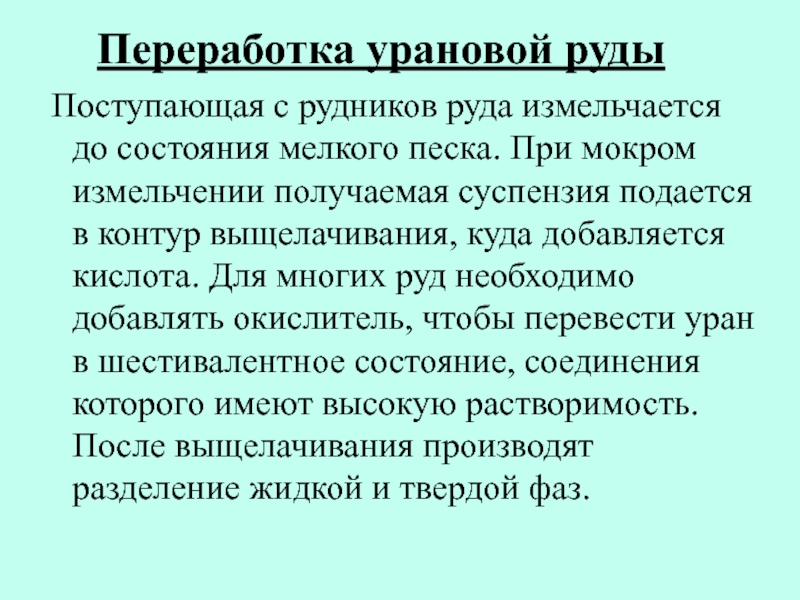

Слайд 18 Поступающая с рудников руда измельчается до состояния мелкого песка.

При мокром измельчении получаемая суспензия подается в контур выщелачивания, куда

добавляется кислота. Для многих руд необходимо добавлять окислитель, чтобы перевести уран в шестивалентное состояние, соединения которого имеют высокую растворимость. После выщелачивания производят разделение жидкой и твердой фаз.

Переработка урановой руды

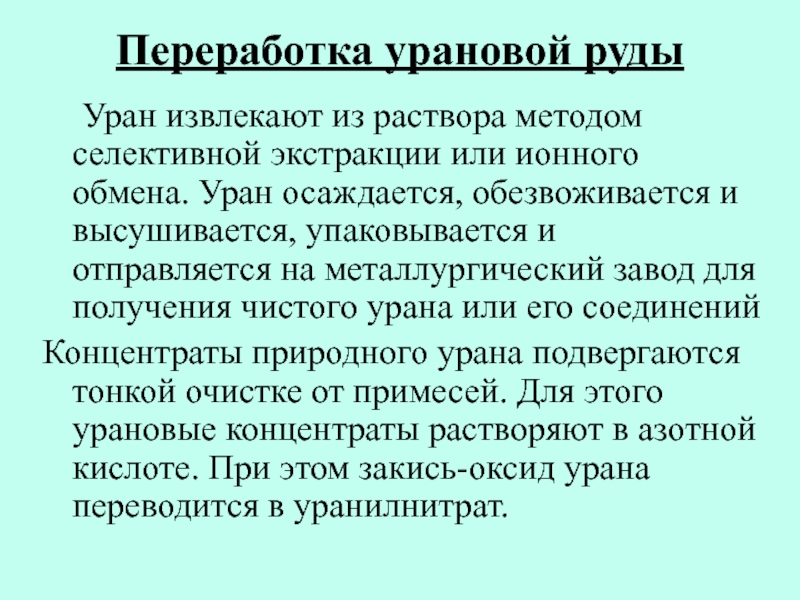

Слайд 19 Уран извлекают из раствора методом селективной экстракции или ионного обмена.

Уран осаждается, обезвоживается и высушивается, упаковывается и отправляется на металлургический

завод для получения чистого урана или его соединений

Концентраты природного урана подвергаются тонкой очистке от примесей. Для этого урановые концентраты растворяют в азотной кислоте. При этом закись-оксид урана переводится в уранилнитрат.

Переработка урановой руды

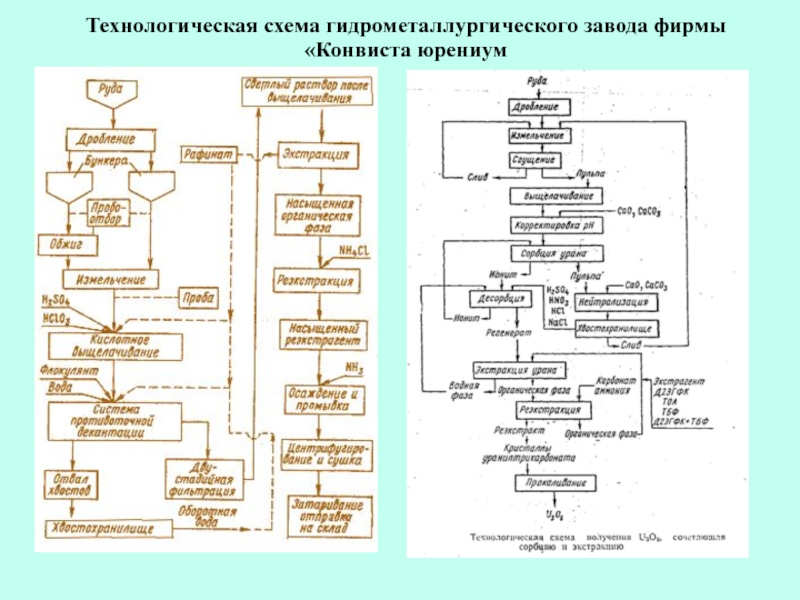

Слайд 20Технологическая схема гидрометаллургического завода фирмы «Конвиста юрениум

Слайд 21Аффинаж

На всех этапах переработки урановых руд проходит определённая очистка урана

от примесей. Однако полной очистки получаемых химических концентратов достичь не

удается.

Некоторые концентраты содержат всего 60-80 %, другие 95-96 % U3O8, а остальное - различные примеси. Такой уран не пригоден в качестве ядерного топлива, поэтому обязательна следующая стадия ядерного топливного цикла – аффинаж, в котором завершается очистка соединений урана от примесей и, особенно, от элементов, обладающих большим сечением захвата нейтронов (гафний, бор, кадмий, европий, гадолиний, самарий и т.д.).

Слайд 22Аффинаж

Методы аффинажа урана разнообразны. Наибольшее распространение получили следующие способы очистки:

- пероксидный (выделение пероксида урана UO4•H2O из раствора уранилнитрата UO2(NO3)2

под действием пергидроля H2O2);

- карбонатный (добавляют бикарбонат аммония NH4HCO3 ,уран осаждают в виде очень устойчивого комплексного соединения – уранилтрикарбоната аммония);

- экстракционный растворителями (урановая руда удаляется из щелока от выщелачивания подкисленной породы при помощи смеси растворителей

Слайд 23Аффинаж

Экстракция урана проводится в растворе трибутилфосфата в керосине. Тонкая очистка

позволяет снизить содержание элементов, обладающих большим сечением захвата нейтронов, таких

как бор, кадмий, и редкоземельных элементов до миллионных долей процента.

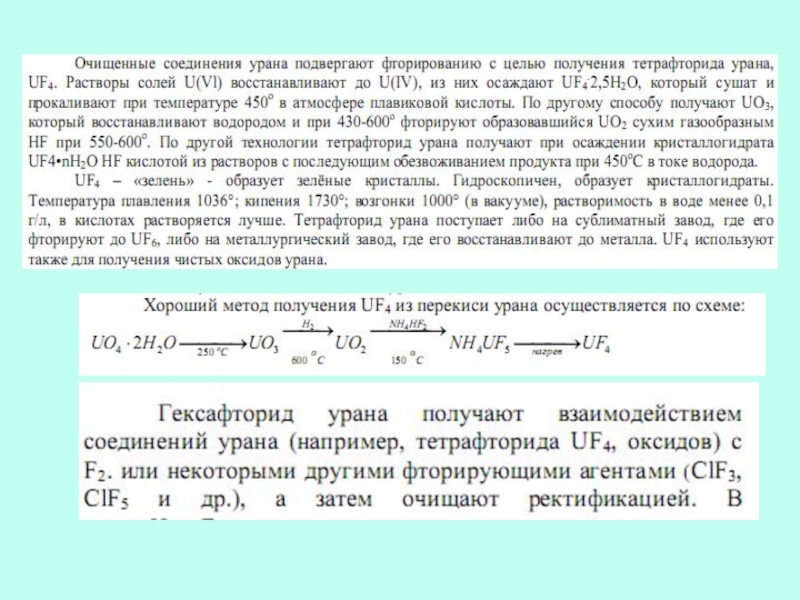

При этом уменьшается и содержание других элементов. Прокаливание полученных при аффинаже осадков урановых солей позволяет получить чистые оксиды урана.В результате тонкой очистки получают один из оксидов урана – UO2, UO3или U3O8.

Это еще не ядерное топливо, а урановое топливное сырье. Оксиды урана превращают в газообразныйгексафторид UF6, используемый в производстве обогащенного урана.

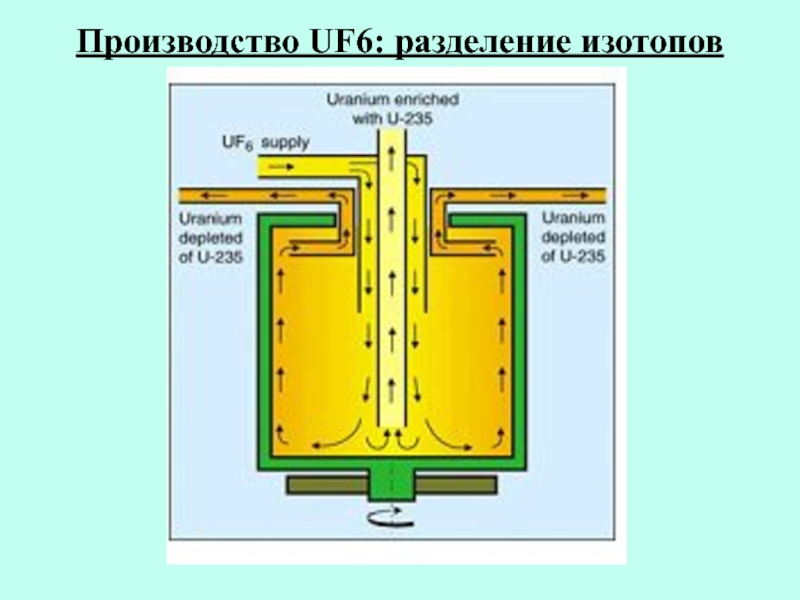

Слайд 24Производство UF6: разделение изотопов

Для получения высокой удельной энерговыработки в

реакторах на тепловых нейтронах, составляющих основу современной ядерной энергетики, требуется

ядерное топливо с более высоким содержанием 235U, чем в уране природного состава, т.е. необходим обогащенный уран. Поэтому весь добытый природный уран поступает для обогащения по 235U на разделительный (газодиффузионный или центрифужный) завод после предварительного фторирования, т.е. в виде UF6.

Производство гексафторида урана UF6 для обогатительных заводов проводится на специальных установках. Для этого широко используются очистительно-фторидный процесс и процесс получения UF6 сухим способом.

Слайд 25Производство UF6: разделение изотопов

Очистительно-фторидный процесс включает экстракцию урана из

нитратного раствора, который промывается водой для удаления примесей. Затем уран

экстрагируется в разбавленный раствор азотной кислоты (0,01% HNO3), а образовавшийся оксид урана восстанавливается водородом до UO2, который преобразуется в UF4(зеленая соль) реакцией с газообразным UF, а затем UF4превращается в UF6в реакции с газообразным фтором.

Процесс получения UF6 сухим способом включает восстановление в жидком виде, гидрофторирование и затем фторирование UO2. После этого UF6 дважды очищается для получения чистого продукта

Слайд 26Производство UF6: разделение изотопов

Слайд 28Производство UF6: разделение изотопов

Гексафторид урана обладает интересными и важными

для технологии физическими свойствами. Во-первых, UF6 — единственное урансодержащее вещество,

существующее при обычной температуре, но при пониженном давлении в газообразном состоянии. Во-вторых, гексафторид урана при обычных условиях легко возгоняется, т.е. превращается в газ из твердого состояния, минуя жидкую фазу. При температуре 56,5 C давление пара UF6 над твёрдым продуктом составляет 760 мм рт. ст. и гексафторид «кипит». При повышенном давлении UF6 может существовать в жидкой фазе. Его тройная точка соответствует температуре 64,05 С при давлении пара 1134 мм рт. ст.

Слайд 29Производство UF6: разделение изотопов

Некоторые свойства гексафторида урана создают трудности

при его промышленном использовании и требуют специального подбора материалов в

технологическом оборудовании. UF6—вещество химически активное. При взаимодействии UF6 с водой, органическими веществами и металлами возникают нелетучие соединения урана (например, тетрафторидурана—зеленая соль), осаждающиеся на стенках оборудования.

Основной промышленный способ получения UF6 -фторирование различных соединений урана. Наиболее часто отдают предпочтение методам, основанным на фторировании тетрафторида уранаUF4. Предварительно тетрафторид урана получают из оксидов с помощью HF.

Слайд 30Производство UF6: разделение изотопов

Процесс фторирования и значительной степени является

аффинажным, поскольку попутно получаемый гексафторид урана дополнительно очищается от примесей

других химических элементов, которые остаются в твердых осадках фторирования («золе», «огарках», «твердых отходах») вместе с непрореа-гировавшим UF.

Количество твердых отходов около 0, 5%, но они радиоактивны, так как содержат продукты распада урана (изотопы тория и протактиния), и являются интенсивными источниками γ-излучения.

Слайд 31Производство UF6: разделение изотопов

Современная ядерная энергетика с реакторами на

тепловых нейтронах, за исключением канадских тяжеловодных реакторов CANDU, базируется на

слабообогащенном (3—5%) 235U урановом топливе.

Химические реакции слишком малочувствительны к атомной массе реагирующих элементов. Поэтому они не могут быть использованы для обогащения урана; необходимы физические методы разделения изотопов.

Слайд 32Производство UF6: разделение изотопов

Основные используемые методы разделения изотопов:

•

Газовая диффузия.

• Газовое центрифугирование.

• Аэродинамическая сепарация.

• Жидкостная

термодиффузия.

• AVLIS (atomicvaporlaserisotopeseparation) - испарение с использованием лазера.

• Химическое обогащение.

• Дистилляция.

• Электролиз.

• Электромагнитное разделение.

Слайд 33Производство UF6: разделение изотопов

В настоящее время основным, а до

недавнего времени единственным, промышленным методом производства обогащенного урана был газодиффузионный.

Этот метод использует различие в скоростях движения различных по массе молекул газа. Вещество должно находиться в газообразном состоянии.

При различных скоростях движения молекул, если заставить их двигаться через тонкую трубочку, более быстрые и легкие обгонят более тяжелые. Для этого трубка должна быть настолько тонка, чтобы молекулы двигались по ней поодиночке. Таким образом, ключевой момент здесь - изготовление пористых мембран для разделения. Они должны не допускать утечек, выдерживать избыточное давление.

Слайд 34Производство UF6: разделение изотопов

Слайд 35Производство UF6: разделение изотопов

Слайд 36Производство UF6: разделение изотопов

Для некоторых легких элементов степень разделения

может быть достаточно велика, но для урана - только 1.00429

(выходной поток каждой ступени обогащается в 1.00429 раза). Поэтому газодиффузионные обогатительные предприятия – огромные по размерам, состоят из тысяч ступеней обогащения.

В 1980 г. на долю газодиффузионных заводов приходилось 98% всех мощностей по обогащению. В последние годы получает все большее распространение конкурирующий с ним центробежный метод, основанный на использовании высокоскоростных газовых центрифуг. В обоих методах применяют уран в виде гексафторида UF6.

Слайд 37Производство UF6: разделение изотопов

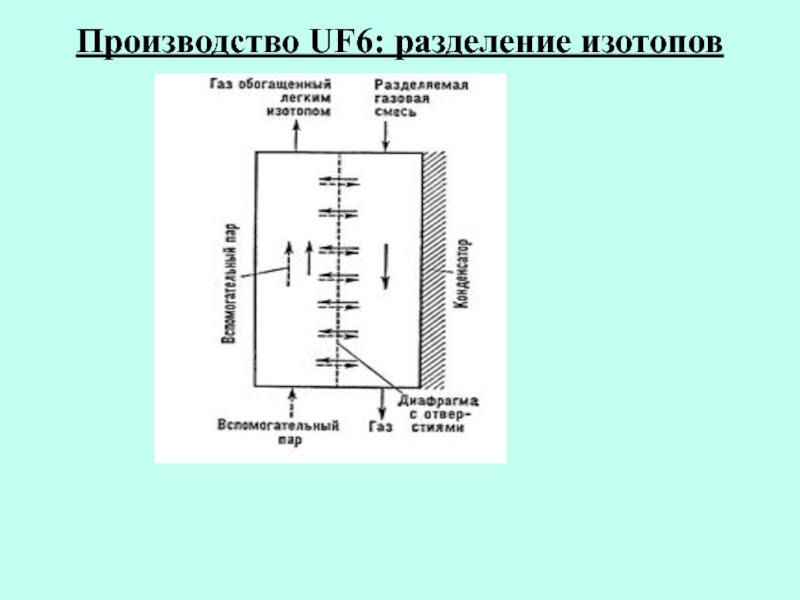

Обогащение урана методом газовой диффузии основано

на явлении молекулярной диффузии через пористую перегородку с мельчайшими отверстиями.

В замкнутом пространстве при тепловом равновесии все молекулы газовой смеси обладают одной и той же кинетической анергией. Менее тяжелые молекулы 235UF6 обладают большей средней скоростью теплового движения и поэтому чаще ударяются о перегородку, чем более тяжелые молекулы 235UF6 .

В результате через отверстия перегородки чаще будут проникать (диффундировать) более легкие молекул 235UF6 . Соответственно молекулы тяжелого изотопа будут концентрироваться перед перегородкой. Отношение концентрации легких и тяжелых молекул до и после перегородки (коэффициент обогащения).

В Европе, США, Японии освоена технология разделения изотопов урана методом газовой центрифуги, который более экономичен и позволяет снизить затраты на разделительную работу.

Слайд 38Производство UF6: разделение изотопов

Слайд 39Производство UF6: разделение изотопов

Слайд 40Производство UF6: разделение изотопов

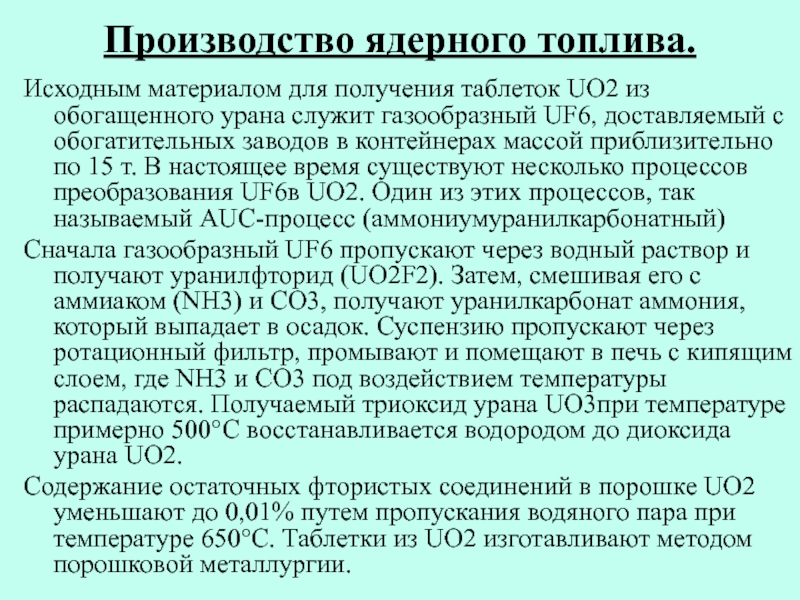

Слайд 42Производство ядерного топлива.

Исходным материалом для получения таблеток UO2 из

обогащенного урана служит газообразный UF6, доставляемый с обогатительных заводов в

контейнерах массой приблизительно по 15 т. В настоящее время существуют несколько процессов преобразования UF6в UO2. Один из этих процессов, так называемый AUC-процесс (аммониумуранилкарбонатный)

Сначала газообразный UF6 пропускают через водный раствор и получают уранилфторид (UO2F2). Затем, смешивая его с аммиаком (NH3) и СО3, получают уранилкарбонат аммония, который выпадает в осадок. Суспензию пропускают через ротационный фильтр, промывают и помещают в печь с кипящим слоем, где NН3 и СО3 под воздействием температуры распадаются. Получаемый триоксид урана UО3при температуре примерно 500°С восстанавливается водородом до диоксида урана UO2.

Содержание остаточных фтористых соединений в порошке UO2 уменьшают до 0,01% путем пропускания водяного пара при температуре 650°С. Таблетки из UО2 изготавливают методом порошковой металлургии.

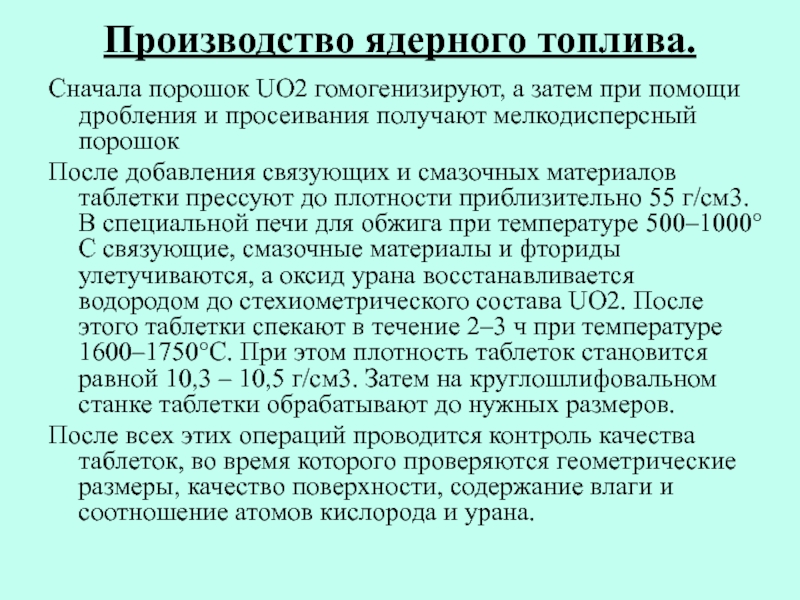

Слайд 43Производство ядерного топлива.

Сначала порошок UО2 гомогенизируют, а затем при

помощи дробления и просеивания получают мелкодисперсный порошок

После добавления связующих и

смазочных материалов таблетки прессуют до плотности приблизительно 55 г/см3. В специальной печи для обжига при температуре 500–1000°С связующие, смазочные материалы и фториды улетучиваются, а оксид урана восстанавливается водородом до стехиометрического состава UO2. После этого таблетки спекают в течение 2–3 ч при температуре 1600–1750°С. При этом плотность таблеток становится равной 10,3 – 10,5 г/см3. Затем на круглошлифовальном станке таблетки обрабатывают до нужных размеров.

После всех этих операций проводится контроль качества таблеток, во время которого проверяются геометрические размеры, качество поверхности, содержание влаги и соотношение атомов кислорода и урана.

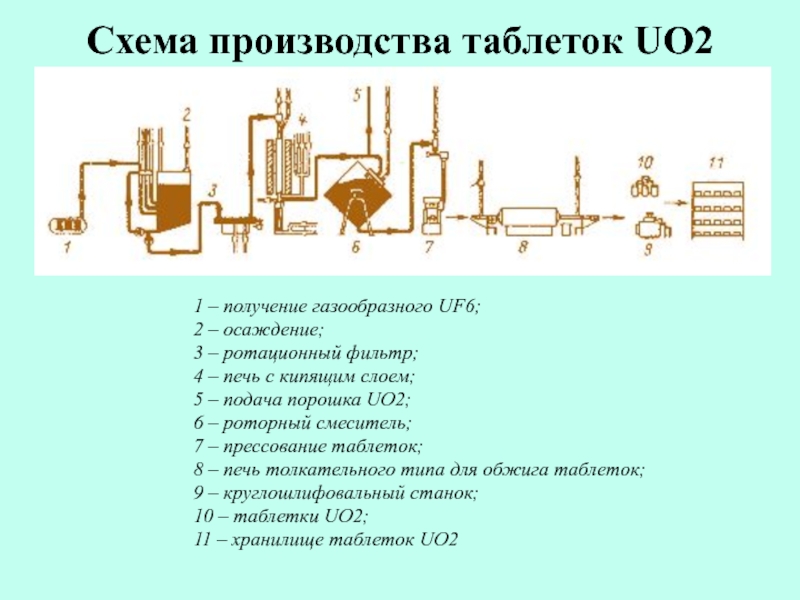

Слайд 44Схема производства таблеток UO2

1 – получение газообразного UF6;

2 –

осаждение;

3 – ротационный фильтр;

4 – печь с кипящим

слоем;

5 – подача порошка UO2;

6 – роторный смеситель;

7 – прессование таблеток;

8 – печь толкательного типа для обжига таблеток;

9 – круглошлифовальный станок;

10 – таблетки UO2;

11 – хранилище таблеток UO2

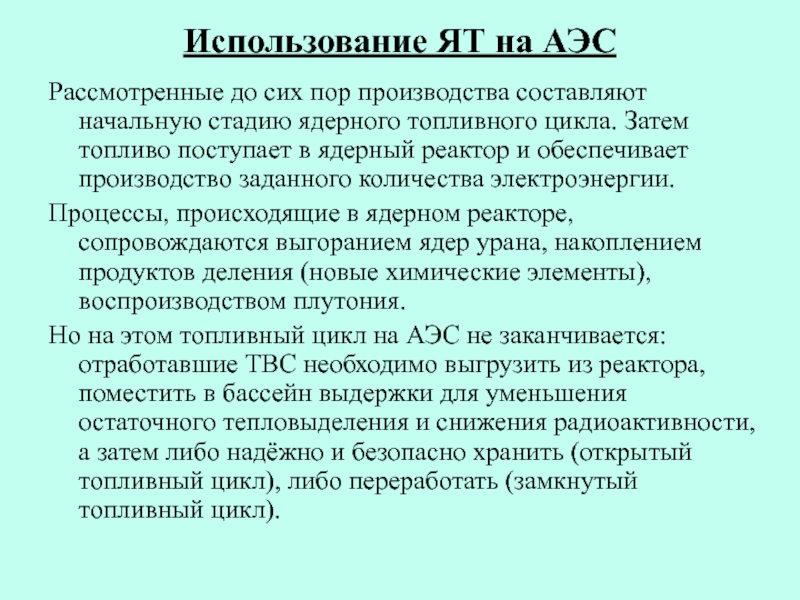

Слайд 46Использование ЯТ на АЭС

Рассмотренные до сих пор производства составляют

начальную стадию ядерного топливного цикла. Затем топливо поступает в ядерный

реактор и обеспечивает производство заданного количества электроэнергии.

Процессы, происходящие в ядерном реакторе, сопровождаются выгоранием ядер урана, накоплением продуктов деления (новые химические элементы), воспроизводством плутония.

Но на этом топливный цикл на АЭС не заканчивается: отработавшие ТВС необходимо выгрузить из реактора, поместить в бассейн выдержки для уменьшения остаточного тепловыделения и снижения радиоактивности, а затем либо надёжно и безопасно хранить (открытый топливный цикл), либо переработать (замкнутый топливный цикл).

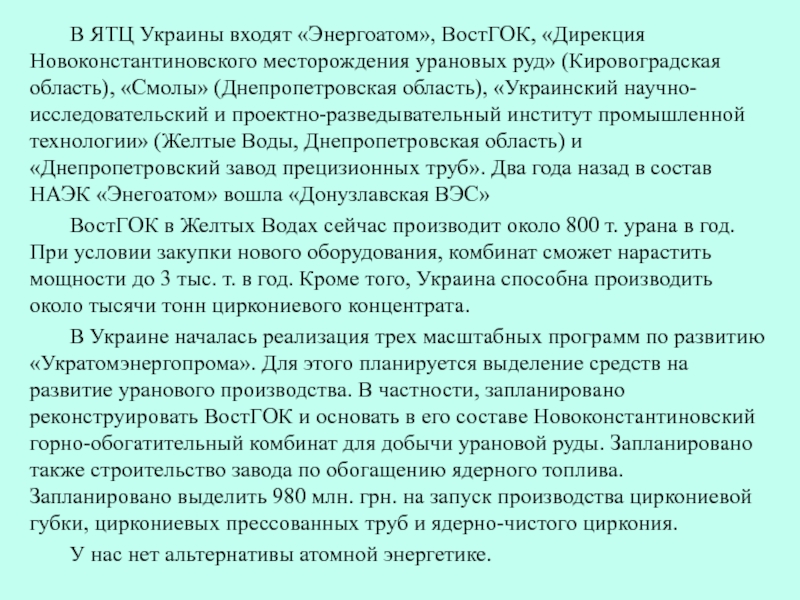

Слайд 48 В ЯТЦ Украины входят «Энергоатом», ВостГОК, «Дирекция Новоконстантиновского месторождения урановых

руд» (Кировоградская область), «Смолы» (Днепропетровская область), «Украинский научно-исследовательский и проектно-разведывательный

институт промышленной технологии» (Желтые Воды, Днепропетровская область) и «Днепропетровский завод прецизионных труб». Два года назад в состав НАЭК «Энегоатом» вошла «Донузлавская ВЭС»

ВостГОК в Желтых Водах сейчас производит около 800 т. урана в год. При условии закупки нового оборудования, комбинат сможет нарастить мощности до 3 тыс. т. в год. Кроме того, Украина способна производить около тысячи тонн циркониевого концентрата.

В Украине началась реализация трех масштабных программ по развитию «Укратомэнергопрома». Для этого планируется выделение средств на развитие уранового производства. В частности, запланировано реконструировать ВостГОК и основать в его составе Новоконстантиновский горно-обогатительный комбинат для добычи урановой руды. Запланировано также строительство завода по обогащению ядерного топлива. Запланировано выделить 980 млн. грн. на запуск производства циркониевой губки, циркониевых прессованных труб и ядерно-чистого циркония.

У нас нет альтернативы атомной энергетике.

Слайд 49Государственное предприятие «Восточный горно-обогатительный комбинат»

Современное состояние

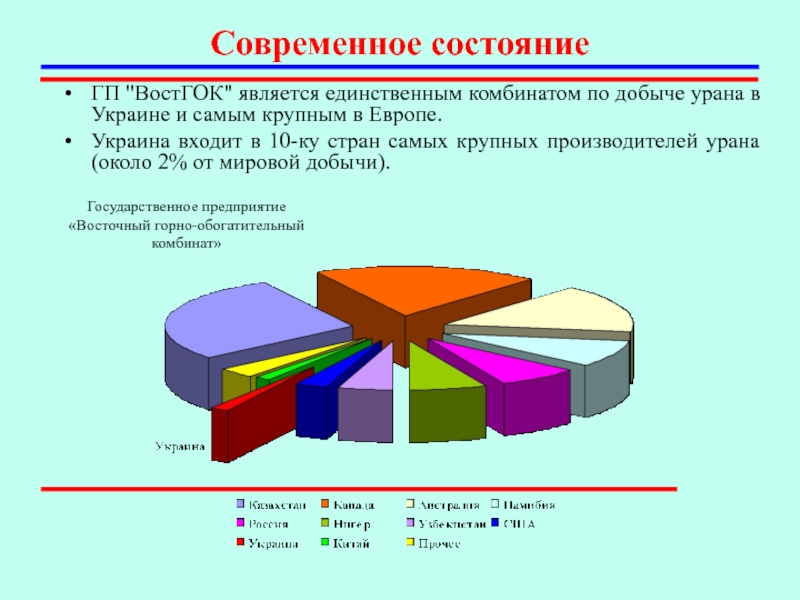

ГП "ВостГОК" является единственным комбинатом

по добыче урана в Украине и самым крупным в Европе.

Украина

входит в 10-ку стран самых крупных производителей урана (около 2% от мировой добычи).

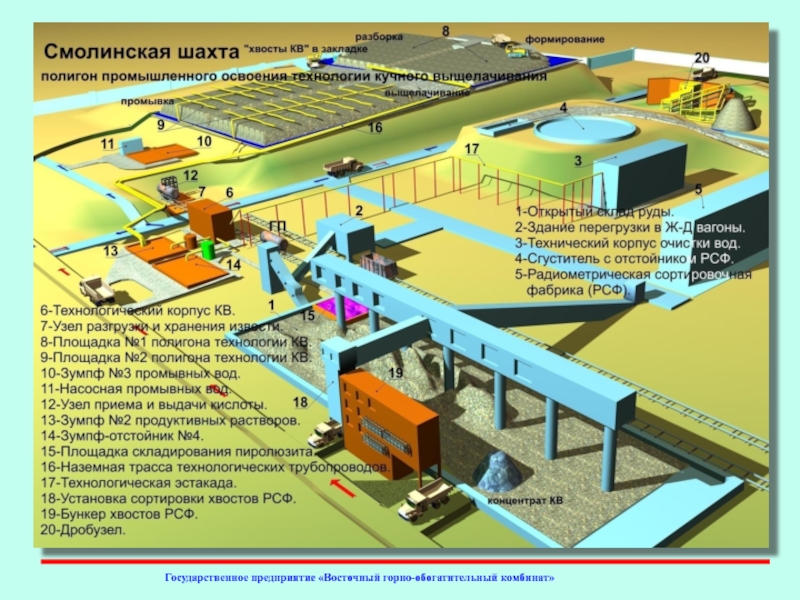

Слайд 50Горное производство

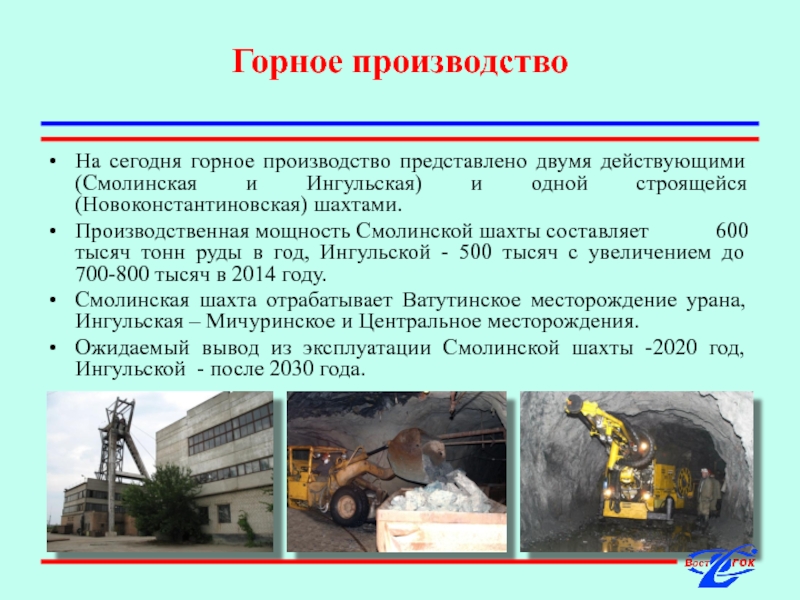

На сегодня горное производство представлено двумя действующими (Смолинская и

Ингульская) и одной строящейся (Новоконстантиновская) шахтами.

Производственная мощность Смолинской шахты составляет

600 тысяч тонн руды в год, Ингульской - 500 тысяч с увеличением до 700-800 тысяч в 2014 году.

Смолинская шахта отрабатывает Ватутинское месторождение урана, Ингульская – Мичуринское и Центральное месторождения.

Ожидаемый вывод из эксплуатации Смолинской шахты -2020 год, Ингульской - после 2030 года.

Слайд 51Перерабатывающее производство

Мощность по переработке урановой руды – 1,5 млн. тонн в

год

Факт 2009-2010 годов – 1,1 млн. тонн в год

Выпуск урана в

виде U3O8 в 2009-2010 гг – 830-850 тонн в год

Товарное извлечение – 93,7%

Мощность по выпуску серной кислоты – 450 тыс. тонн

моногидрата

Слайд 52В современных экономических условиях определены два приоритетных объекта для увеличения

объемов добычи урана на ГП "ВостГОК".

К этим объектам

относятся:

Новоконстантиновское месторождение урана метасоматического типа;

Сафоновское месторождение урана песчаникового типа.

Новые проекты по добыче урана

Слайд 53

Расположение новых объектов добычи урана

Новоконстантиновская шахта

Сафоновский рудник СПВ

Слайд 54Рудник на базе Новоконстантиновского месторождения (схема вскрытия)

Слайд 55Принципиальная технологическая схема рудника СПВ

Слайд 56Новая технология на ГМЗ

Исходные данные предусматривают:

замена процесса полусамоизмельчения руд на

дробление и шаровое измельчение;

сгущение по новой технологии в сгустителях с

большой удельной производительностью;

кислотное выщелачивание в автоклавах при высоких параметрах (P-1,4 МПа, Т-140°С);

рекуперация тепла пульпы после кислотного выщелачивания с использованием его в голове процесса;

Слайд 57Государственное предприятие «Восточный горно-обогатительный комбинат»

Новая технология на ГМЗ

разделение пульпы на

жидкое и твердое с последующей отмывкой последнего;

сорбция урана из растворов;

переработка

черновых концентратов с участков СПВ, БВ и КВ.

Кроме того, продолжается НИР по оптимизации экстракционной перечистки с целью получения ядерно-чистого продукта (например, закиси-окиси урана) для последующей его конверсии сухим методом до гексафторида урана пригодного для изотопного обогащения.

Слайд 58Кучное и блочное выщелачивания

На сегодня на ГП "ВостГОК" проведены

опытно-промышленные испытания технологии кучного выщелачивания на штабеле объемом

30 тысяч тонн.

В настоящее время ведется строительство промышленной установки мощностью 200 тысяч тонн руды в год.

Данная технология позволяет снизить себестоимость производства в целом по комбинату на 10-12%.

Слайд 59Государственное предприятие «Восточный горно-обогатительный комбинат»

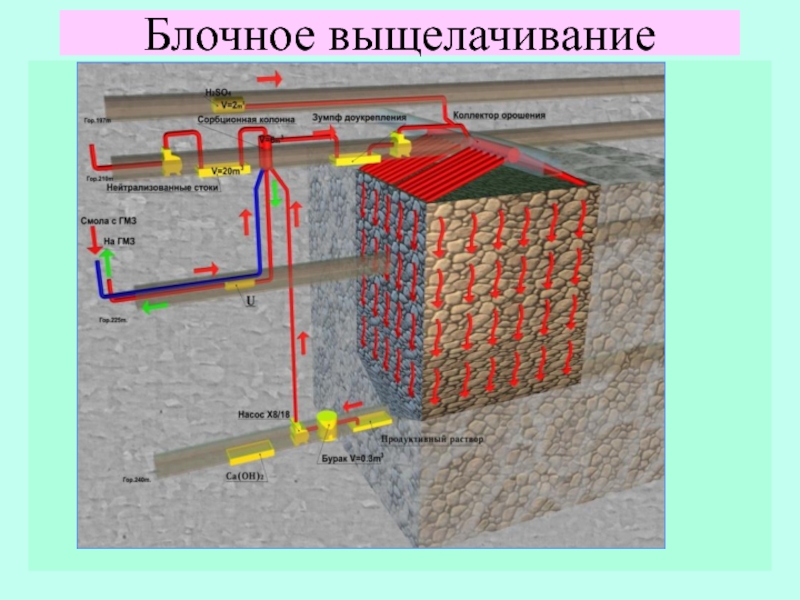

Слайд 60На сегодня на ГП "ВостГОК" проведены опытно-промышленные испытания технологии блочного

выщелачивания забалансовых руд Мичуринского месторождения в блоке объемом 8 тысяч

тонн.

В настоящее время в эксплуатации находятся 2 блока объемом 100 тысяч тонн забалансовой руды.

При отработке этой технологией только Мичуринского месторождения снижение себестоимость производства в целом по комбинату составит 10%.

Кучное и блочное выщелачивания

Слайд 61Государственное предприятие «Восточный горно-обогатительный комбинат»

Альтернативные и

новые технологии

Новая технологическая схема при

реализации новых проектов

Слайд 64Экология

К основным природоохранным мероприятиям, направленным на снижение радиационного воздействия

на окружающую среду и население и улучшение экологической обстановки региона

относятся:

внедрение новых технологий добычи урана: кучное и блочное выщелачивание – позволят сократить объемы размещения твердых отходов горного производства на дневной поверхности;

утилизация твердых отходов горного производства (отвалов пустых пород и забалансовых руд на шахтах) путем их полной переработки и использования полученного материала в дорожном строительстве и при рекультивации нарушенных земель на территориях шахт;

Слайд 65Государственное предприятие «Восточный горно-обогатительный комбинат»

Экология

использование твердых отходов горного производства

при погашении отработанных пустот – твердые отходы от технологии кучного

выщелачивания, технологии радиометрической переработки отвальных пород (слаборадиоактивные вторичные отходы с удельной активностью 750-1200 Бк/кг) будут использованы при приготовлении закладочной смеси для заливки отработанных блоков в шахтах;

очистка отходящего воздуха из шахт от пыли;

оборудование системами пылегазоочистки основных технологических переделов гидрометаллургической переработки урановых руд, что позволит сократить объемы выбросов химических и радиоактивных веществ в атмосферу.

Слайд 66Государственное предприятие «Восточный горно-обогатительный комбинат»

Заключение по 1 вопросу

Реализация новых проектов

добычи урана в Украине позволит:

полностью покрыть потребности ядерной энергетики Украины

природным ураном с учетом ее развития;

получить конкурентоспособный концентрат природного урана в сравнении с мировым рынком.

Слайд 67ВЫГРУЗКА И ХРАНЕНИЕ ОТРАБОТАВШЕГО ТОПЛИВА

Отработанное ядерное топливо (ОЯТ) —

особый вид радиоактивных материалов.

Облученные тепловыделяющие элементы, извлеченные из реактора после

их отработки,

обладают значительной накопленной активностью.

Использованное топливо АЭС называется «отработанным топливом». Оно высокорадиоактивно и в открытом ядерном цикле представляет собой первичную форму ядерных отходов высокого уровня активности. Когда отработавшее топливо извлекается из реактора, оно обычно помещается в водный бассейн. Вода служит экраном для радиации и охладителем.

Слайд 68ВЫГРУЗКА И ХРАНЕНИЕ ОТРАБОТАВШЕГО ТОПЛИВА

Выгорание ядерного топлива - деление

ядер урана или плутония с освобождением энергии и образованием осколочных

нуклидов. Накопление большого количества этих продуктов деления приводит к нарушениям работы режима работы реактора.

Накопление этих продуктов может привести к резкому уменьшению плотности потока нейтронов в активной зоне реактора и, в конечном итоге, к прерыванию цепной ядерной реакции. Нарушения режима работы реактора могут наступить вследствие накопления в твэлах газообразных продуктов деления. При высокой температуре внутри реактора накопление их приводит к резкому повышению давления внутри твэлов, к распуханию и разрушению оболочек твэлов. Вследствие этого реактор не может работать на одной загрузке до полного выгорания топлива. После определенного периода времени, называемого кампанией реактора первоначально загруженное ядерное топливо выгружают из реактора и заменяют свежим. Кампания реактора зависит от конструкции реактора и от вида ядерного топлива.

Слайд 69ВЫГРУЗКА И ХРАНЕНИЕ ОТРАБОТАВШЕГО ТОПЛИВА

Отработавшие ТВС после выгрузки из

реактора для снижения радиоактивности и остаточного тепловыделения помещают в бассейн

выдержки на срок не менее года. Для хранения топлива на АЭС предусматривается специальное хранилище, вместимость которого обычно рассчитывается на прием полного комплекта загрузки активной зоны и сверх этого на количество ТВС, выгружаемых по крайней мере в течение 3 лет

Слайд 70ПЕРЕРАБОТКА ОТРАБОТАВШЕГО ТОПЛИВА

Технологический процесс переработки ОЯТ включает:

- механическую фрагментацию

(рубку) ТВС и ТВЭЛов с целью вскрытия топливного материала;

- химическое

растворение;

- очистку растворов балластных примесей;

- экстракционное выделение и очистку урана, плутония и других товарных нуклидов;

- выделение диоксида плутония, диоксида нептуния, гексагидрата нитрата уранила и закиси-окиси урана;

- переработку растворов, содержащих другие радионуклиды, и их выделение.

Слайд 71ПЕРЕРАБОТКА ОТРАБОТАВШЕГО ТОПЛИВА

Тепловыделяющие сборки с помощью крана переносятся из бассейна-хранилища

в одну из таких камер по разделке ТВС. В камере

ТВС LWR поступают на узел резки. Здесь концевые элементы ТВС отделяют от топливных и пучки твэлов рубят на куски длиной примерно по 5 см. Узел резки имеет независимое управление, его конструкция позволяет выполнять разделочные работы независимо от работ, проводимых в бассейнах.

Разделанные твэлы по наклонной плоскости сбрасывают в корзину, расположенную в нижней части аппарата для растворения. Корзину заполняют азотной кислотой, необходимой для выщелачивания топлива.

После выщелачивания остатки оболочек и других конструкционных элементов ТВС сбрасывают из корзины в контейнер, который отправляется в хранилище для радиоактивных отходов.

Слайд 72ПЕРЕРАБОТКА ОТРАБОТАВШЕГО ТОПЛИВА

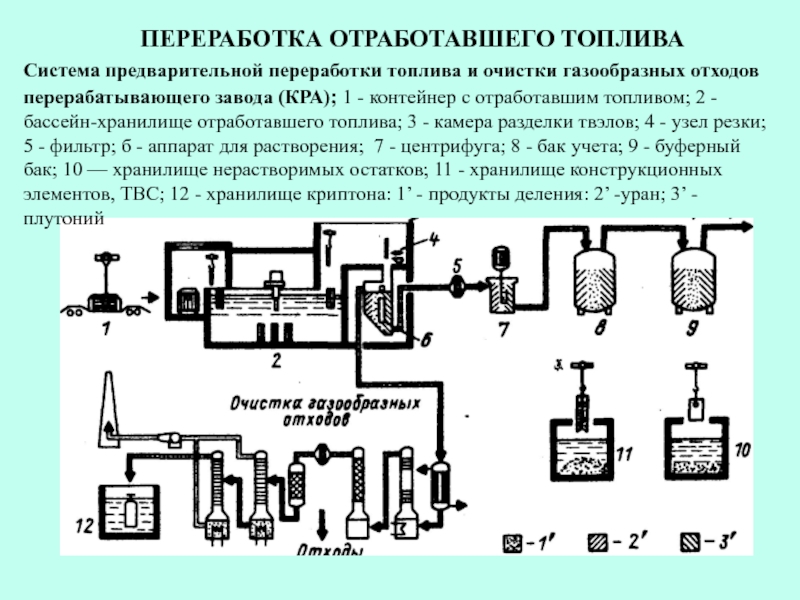

Система предварительной переработки топлива и очистки газообразных отходов

перерабатывающего завода (КРА); 1 - контейнер с отработавшим топливом; 2

- бассейн-хранилище отработавшего топлива; 3 - камера разделки твэлов; 4 - узел резки; 5 - фильтр; б - аппарат для растворения; 7 - центрифуга; 8 - бак учета; 9 - буферный бак; 10 — хранилище нерастворимых остатков; 11 - хранилище конструкционных элементов, ТВС; 12 - хранилище криптона: 1’ - продукты деления: 2’ -уран; 3’ -плутоний

Слайд 73ПЕРЕРАБОТКА ОТРАБОТАВШЕГО ТОПЛИВА

Раствор топлива пока еще содержит небольшие твердые

фрагменты, такие, как циркониевые или стальные опилки или стружки, образовавшиеся

при резке ТВС, и нерастворенные частицы продуктов деления и коррозии.

В их числе может быть рутений, палладий, родий, молибден, технеций и цирконий. Кроме того, может также содержаться около 1% нерастворенного плутония. Эти твердые частицы отделяют от раствора c помощью фильтров или центрифуг. Нерастворенные фрагменты ТВС ЯР могут составлять до 0,3 кг циркониевой стружки и примерно 3,3 кг продуктов деления и коррозии на 1 т UO2.

После этого топливная композиция становится доступной для действия химических реагентов. Следующая стадия связана с переводом ядерного топлива в ту фазу, из которой будет производиться химическая обработка: в раствор, в расплав, в газовую фазу.

Слайд 74ПЕРЕРАБОТКА ОТРАБОТАВШЕГО ТОПЛИВА

Перевод в раствор чаще всего производят растворением

в азотной кислоте. При этом уран переходит в шестивалентное состояние

и образует ион уранила, UO22+, а плутоний - частично в шести и в четырехвалентное состояние, PuO22+ и Pu4+ соответственно.

Перевод в газовую фазу связан с образованием летучих галогенидов урана и плутония. После перевода ядерных материалов соответствующую фазу проводят ряд операций, непосредственно связанных с выделением и очисткой ценных компонентов и выдачей каждого из них в форме товарного продукта.

Переработка (репроцессинг) ОЯТ заключается в извлечении урана, накопленного плутония и фракций осколочных элементов (96 % ОЯТ - это 235U и 238U, около 1% - Pu, 2—3% -радиоактивные осколки деления).

Слайд 75ПЕРЕРАБОТКА ОТРАБОТАВШЕГО ТОПЛИВА

В основе технологии выделения урана и плутония,

их разделения и очистки от продуктов деления лежит процесс экстракции

урана и плутония трибутилфосфатом. (пурекс-процесс) Он осуществляется намного ступенчатых экстракторах непрерывного действия. В результате уран и плутоний очищаются от продуктов деления в миллионы раз.

Переработка ОЯТ связана с образованием небольшого объема твердых и газообразных РАО активностью около 0,22 Ки/год (предельно допустимый выброс 0,9 Ки/год) и большим количеством жидких радиоактивных отходов.

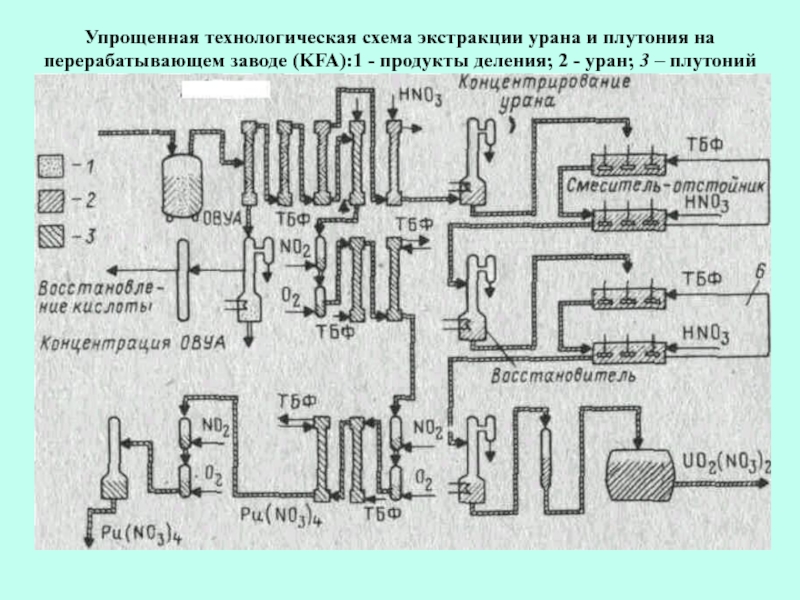

Слайд 76Упрощенная технологическая схема экстракции урана и плутония на перерабатывающем заводе

(KFA):1 - продукты деления; 2 - уран; 3 – плутоний

Слайд 77ПЕРЕРАБОТКА ОТРАБОТАВШЕГО ТОПЛИВА

Слайд 78РАО АЭС и методы обращения с ними

Радиоактивные отходы

Источниками радиоактивного

загрязнения на АЭС являются:

Газообразные радиоактивные отходы – по отношению к

газообразным радиоактивным отходам термин «отходы» в Украине не применяется, а используется термин «выбросы» – газо-аэрозольные выбросы (ИРГ, I2, 3H, 14C, аэрозольные выбросы изотопов стронция - 89Sr, 90Sr и цезия – 134Cs, 137Cs и др.).

Жидкие радиоактивные отходы (контурная вода, конденсат турбин с подсосами охлаждающей воды в конденсаторы, протечки технической воды, воды от отмывки помещений и оборудования, растворы от дезактивации оборудования, пульпы перлита и ионообменных смол).

Слайд 79РАО АЭС и методы обращения с ними

Жидкие радиоактивные отходы

подразделяются на: трапные воды; кубовые остатки после переработки трапных вод;

отработанная пульпа фильтроперлита – намывных механических фильтров очистки теплоносителя контура многократной принудительной циркуляции; организованные протечки; неорганизованные протечки; ионообменные смолы установок спецводоочистки.

Слайд 80РАО АЭС и методы обращения с ними

Твердые радиоактивные отходы

(вышедшее из строя оборудование, строительный мусор, не подлежащая дезактивации спецодежда,

ветошь, отработавшие источники ионизирующих излучений, пластикат и пр.). Твердые радиоактивные отходы делятся на: прессуемые (одежда, резина, пластикаты, теплоизоляция, бумага, фильтры); непрессуемые (дерево, фильтры-рамки, трубопроводы, стекло, инструменты, трубы/вентили, бетонные блоки); сжигаемые (бумага, дерево), металлические.

Слайд 81РАО АЭС и методы обращения с ними

Радиоактивные вещества образуются

на АЭС в активной зоне реактора в результате ядерной реакции

деления ядер 233U, 235U и 239Pu. Это главный источник образования радиоактивных веществ на АЭС. Кроме этого, они образуются и в результате реакций активации потоком нейтронов различных материалов находящихся в активной зоне реактора при работе его на мощности как продукты реакций (n, γ), (n, α) и (n, p).

Слайд 82РАО АЭС и методы обращения с ними

Большая часть образующихся

радионуклидов имеет короткий период полураспада, поэтому после остановки реактора они

достаточно быстро распадаются.

Однако многие продукты деления имеют период полураспада от нескольких часов до десятков, сотен и более лет, что и обуславливает радиационную опасность ядерного реактора.

Слайд 83РАО АЭС и методы обращения с ними

При нормальной эксплуатации

АЭС накопленные в реакторе радиоактивные вещества практически не могут попасть

в окружающую среду благодаря целому ряду защитных барьеров на пути их возможного выхода.

При ведении технологического процесса уровень защиты физических барьеров обеспечивается за счет поддержания рабочих параметров АЭС в заданных проектных пределах, при которых барьеры не подвергаются угрозе повреждения.

На эффективность уровней защиты существенное влияние оказывает развитость свойств внутренней самозащищенности реакторной установки, то есть свойств, определяющих устойчивость к опасным отклонениям параметров технологического процесса и способность к восстановлению параметров в пределах допустимых значений.

Слайд 85РАО АЭС и методы обращения с ними

В процессе эксплуатации

состояние физических барьеров контролируется прямыми методами (например, визуальный контроль тепловыделяющих

сборок перед их загрузкой в активную зону) или косвенными методами (например, измерение активности теплоносителя и воздушной среды в объеме защитной оболочки).

Принцип глубоко эшелонированной защиты распространяется не только на элементы, оборудование и инженерно-технические системы, влияющие на безопасность АЭС, но также на деятельность человека (например, на организацию эксплуатации, административный контроль, подготовку и аттестацию персонала).

Слайд 86РАО АЭС и методы обращения с ними

Стратегическая задача при

обращении с РАО независимо от их происхождения – исключение возможности

загрязнения окружающей среды радионуклидами, входящими в состав отходов, на весь период их потенциальной опасности.

Хранение радиоактивных отходов– подразумевает размещение РАО в объекте и в пригодном месте в котором обеспечивается изоляция от окружающей природной среды, физическая защита и радиационный мониторинг, с возможностью последующего извлечения, переработки, транспортировки и захоронения

Захоронение радиоактивных отходов– размещение РАО в объекте, в пригодном месте в постоянном хранилище предназначенное для обращения с РАО без намерения их дальнейшего использования и извлечения их будущем.

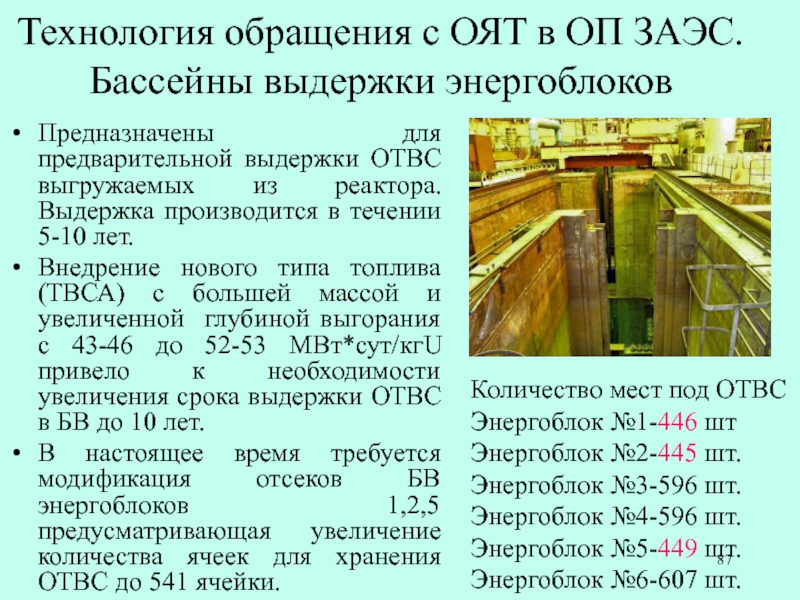

Слайд 87Технология обращения с ОЯТ в ОП ЗАЭС.

Бассейны выдержки энергоблоков

Предназначены для

предварительной выдержки ОТВС выгружаемых из реактора. Выдержка производится в течении

5-10 лет.

Внедрение нового типа топлива (ТВСА) с большей массой и увеличенной глубиной выгорания с 43-46 до 52-53 МВт*сут/кгU привело к необходимости увеличения срока выдержки ОТВС в БВ до 10 лет.

В настоящее время требуется модификация отсеков БВ энергоблоков 1,2,5 предусматривающая увеличение количества ячеек для хранения ОТВС до 541 ячейки.

Количество мест под ОТВС

Энергоблок №1-446 шт

Энергоблок №2-445 шт.

Энергоблок №3-596 шт.

Энергоблок №4-596 шт.

Энергоблок №5-449 шт.

Энергоблок №6-607 шт.

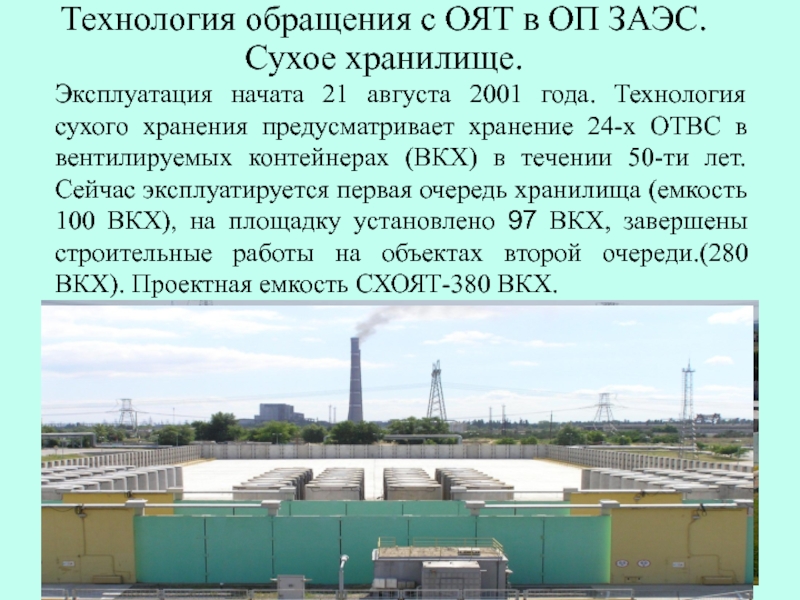

Слайд 88Технология обращения с ОЯТ в ОП ЗАЭС.

Сухое хранилище.

Эксплуатация начата

21 августа 2001 года. Технология сухого хранения предусматривает хранение 24-х

ОТВС в вентилируемых контейнерах (ВКХ) в течении 50-ти лет. Сейчас эксплуатируется первая очередь хранилища (емкость 100 ВКХ), на площадку установлено 97 ВКХ, завершены строительные работы на объектах второй очереди.(280 ВКХ). Проектная емкость СХОЯТ-380 ВКХ.