Слайд 2

Будівельний комплекс – це самостійна галузь промисловості, яка є базою

для економічного та науково-технічного розвитку всіх складових економіки держави. Рівень

розвитку будівництва свідчить про економічний розвиток країни та рівень життя її населення.

Комплекс складається з промисловості будівельних матеріалів і власне будівництва

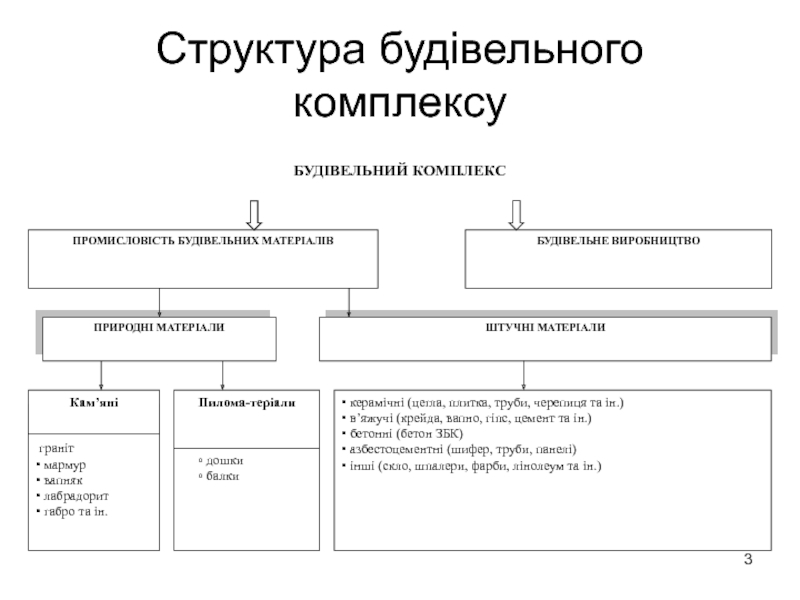

Слайд 3Структура будівельного комплексу

Слайд 4Будівельні матеріали підрозділяють на природні і штучні.

До

природних будматеріалів відносяться природні кам'яні матеріали. Це матеріали і вироби,

отримані з гірських порід без зміни їхніх основних властивостей: пісок, гравій, бутовий камінь, граніти, мармури, базальти. Їх добувають у кар'єрах або шахтах.

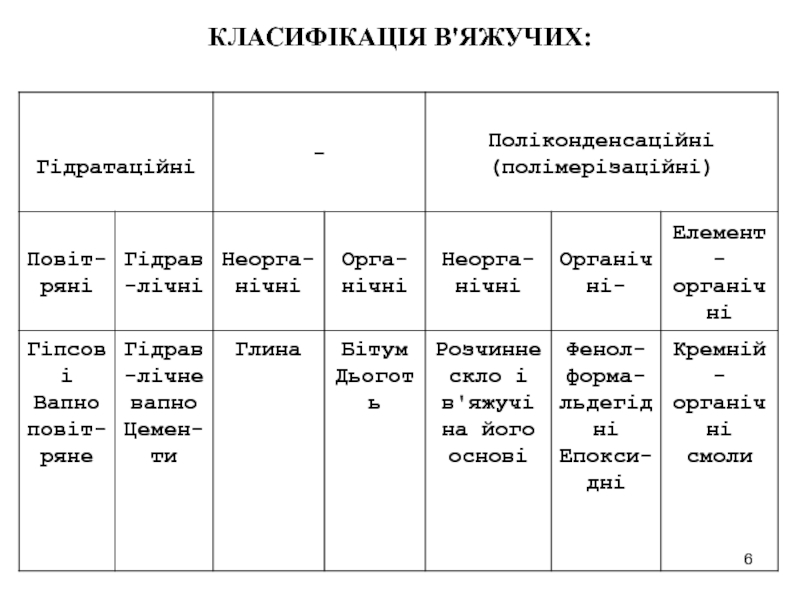

Представником штучних будівельних матеріалів є вяжучі. В'яжучі – це такі матеріали (переважно порошкові), які при змішанні з водою або іншою рідиною, дають пластичну масу, що перетворюється згодом (у результаті фізико-хімічних перетворень – гідратації, гідролізу, кристалізації, полімеризації) у міцне каменеподібне тіло. Цю властивість використовують для готування бетонів, будівельних розчинів, штучних кам'яних матеріалів, виробів і конструкцій.

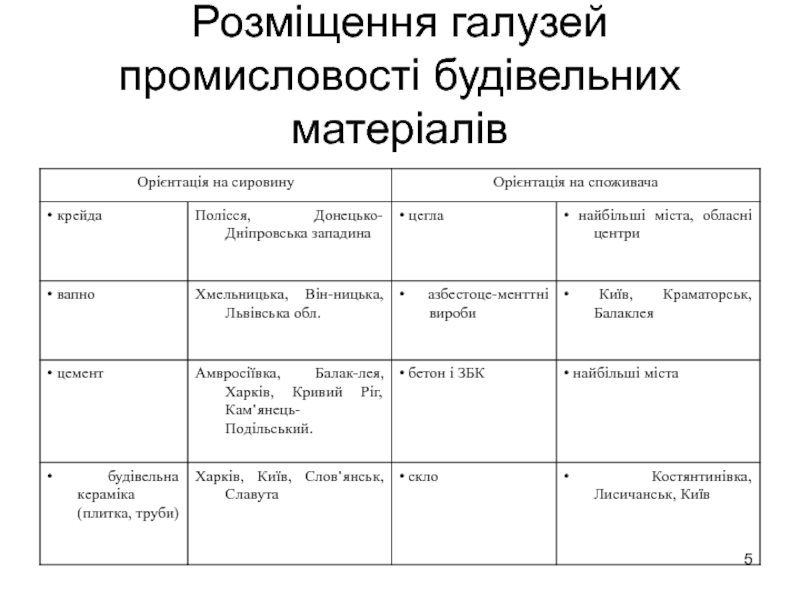

Слайд 5Розміщення галузей промисловості будівельних матеріалів

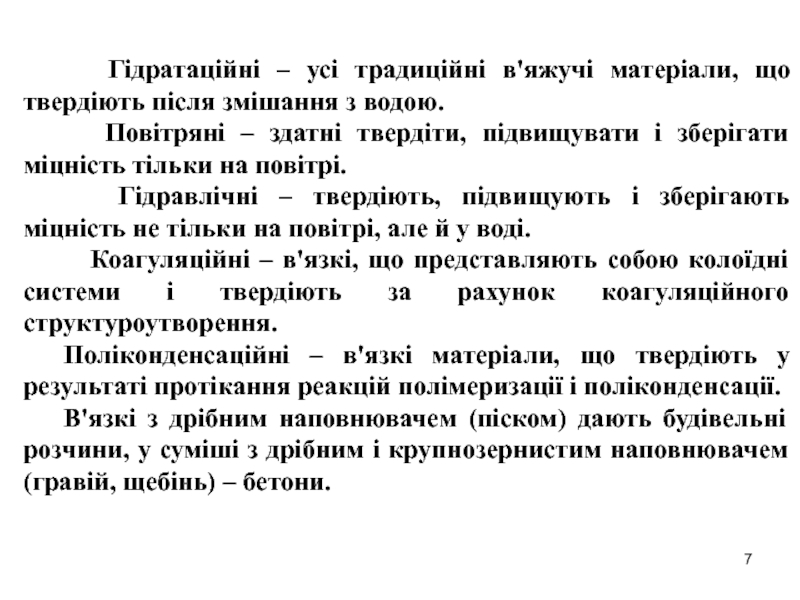

Слайд 7 Гідратаційні – усі традиційні в'яжучі матеріали, що твердіють

після змішання з водою.

Повітряні – здатні твердіти,

підвищувати і зберігати міцність тільки на повітрі.

Гідравлічні – твердіють, підвищують і зберігають міцність не тільки на повітрі, але й у воді.

Коагуляційні – в'язкі, що представляють собою колоїдні системи і твердіють за рахунок коагуляційного структуроутворення.

Поліконденсаційні – в'язкі матеріали, що твердіють у результаті протікання реакцій полімеризації і поліконденсації.

В'язкі з дрібним наповнювачем (піском) дають будівельні розчини, у суміші з дрібним і крупнозернистим наповнювачем (гравій, щебінь) – бетони.

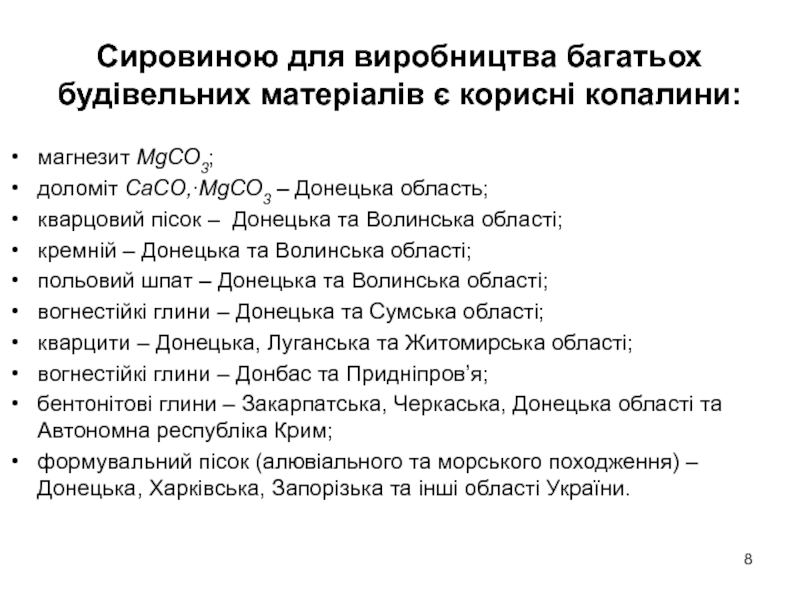

Слайд 8Сировиною для виробництва багатьох будівельних матеріалів є корисні копалини:

магнезит

МgСО3;

доломіт СаСО,∙МgСО3 – Донецька область;

кварцовий пісок – Донецька та

Волинська області;

кремній – Донецька та Волинська області;

польовий шпат – Донецька та Волинська області;

вогнестійкі глини – Донецька та Сумська області;

кварцити – Донецька, Луганська та Житомирська області;

вогнестійкі глини – Донбас та Придніпров’я;

бентонітові глини – Закарпатська, Черкаська, Донецька області та Автономна республіка Крим;

формувальний пісок (алювіального та морського походження) – Донецька, Харківська, Запорізька та інші області України.

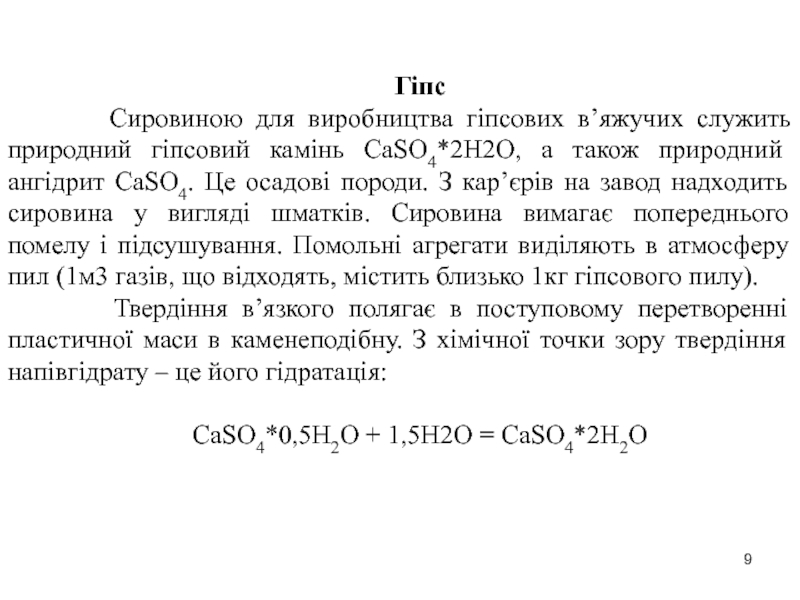

Слайд 9Гіпс

Сировиною для виробництва гіпсових в’яжучих служить природний

гіпсовий камінь CaSO4*2H2O, а також природний ангідрит CaSO4. Це осадові

породи. З кар’єрів на завод надходить сировина у вигляді шматків. Сировина вимагає попереднього помелу і підсушування. Помольні агрегати виділяють в атмосферу пил (1м3 газів, що відходять, містить близько 1кг гіпсового пилу).

Твердіння в’язкого полягає в поступовому перетворенні пластичної маси в каменеподібну. З хімічної точки зору твердіння напівгідрату – це його гідратація:

CaSO4*0,5H2O + 1,5Н2О = CaSO4*2H2O

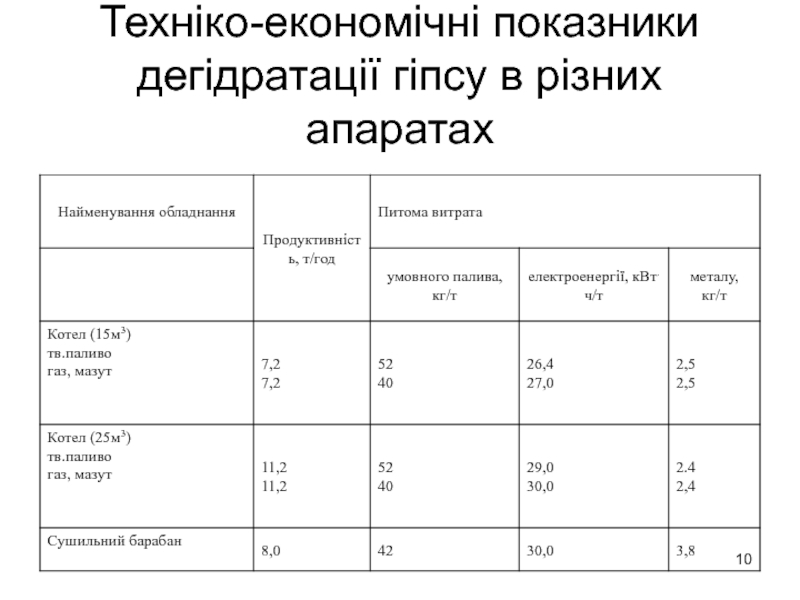

Слайд 10Техніко-економічні показники дегідратації гіпсу в різних апаратах

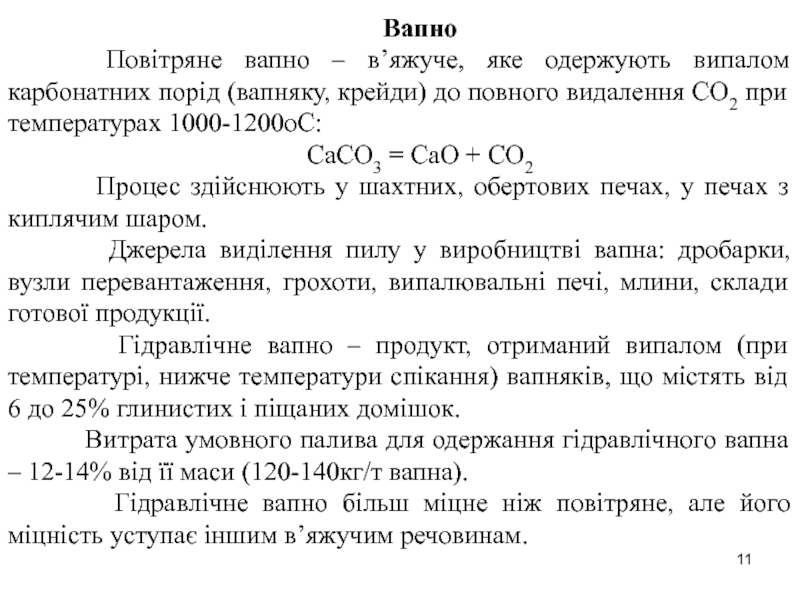

Слайд 11Вапно

Повітряне вапно – в’яжуче, яке одержують випалом карбонатних

порід (вапняку, крейди) до повного видалення СО2 при температурах 1000-1200оС:

СаСО3

= СаО + СО2

Процес здійснюють у шахтних, обертових печах, у печах з киплячим шаром.

Джерела виділення пилу у виробництві вапна: дробарки, вузли перевантаження, грохоти, випалювальні печі, млини, склади готової продукції.

Гідравлічне вапно – продукт, отриманий випалом (при температурі, нижче температури спікання) вапняків, що містять від 6 до 25% глинистих і піщаних домішок.

Витрата умовного палива для одержання гідравлічного вапна – 12-14% від її маси (120-140кг/т вапна).

Гідравлічне вапно більш міцне ніж повітряне, але його міцність уступає іншим в’яжучим речовинам.

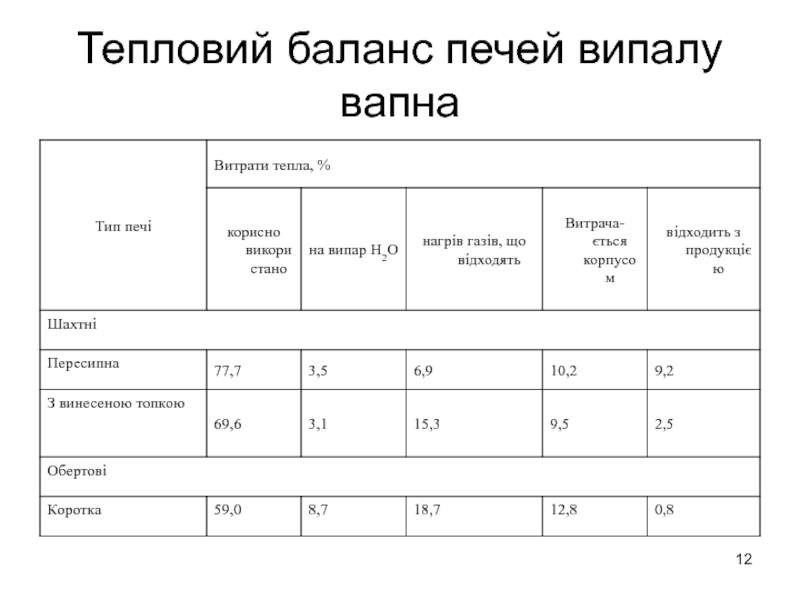

Слайд 12Тепловий баланс печей випалу вапна

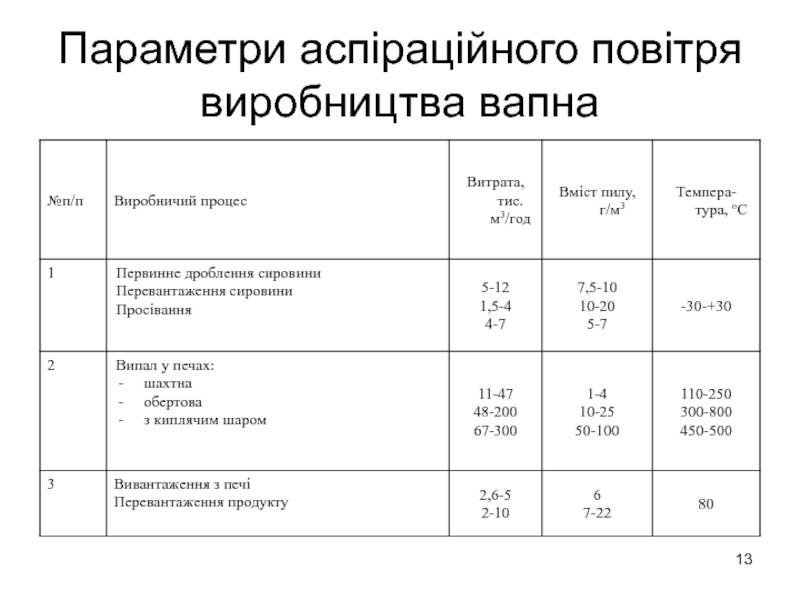

Слайд 13Параметри аспіраційного повітря виробництва вапна

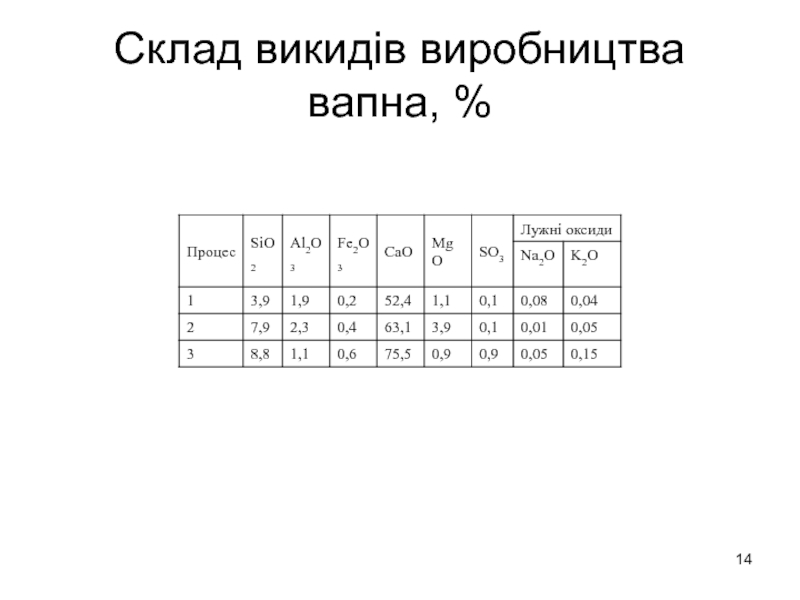

Слайд 14Склад викидів виробництва вапна, %

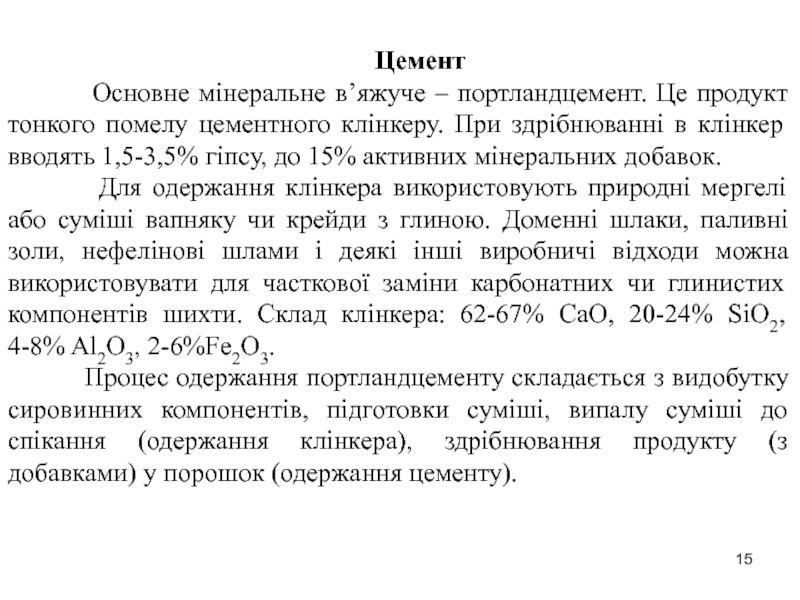

Слайд 15Цемент

Основне мінеральне в’яжуче – портландцемент. Це продукт

тонкого помелу цементного клінкеру. При здрібнюванні в клінкер вводять 1,5-3,5%

гіпсу, до 15% активних мінеральних добавок.

Для одержання клінкера використовують природні мергелі або суміші вапняку чи крейди з глиною. Доменні шлаки, паливні золи, нефелінові шлами і деякі інші виробничі відходи можна використовувати для часткової заміни карбонатних чи глинистих компонентів шихти. Склад клінкера: 62-67% СаО, 20-24% SiО2, 4-8% Al2O3, 2-6%Fe2O3.

Процес одержання портландцементу складається з видобутку сировинних компонентів, підготовки суміші, випалу суміші до спікання (одержання клінкера), здрібнювання продукту (з добавками) у порошок (одержання цементу).

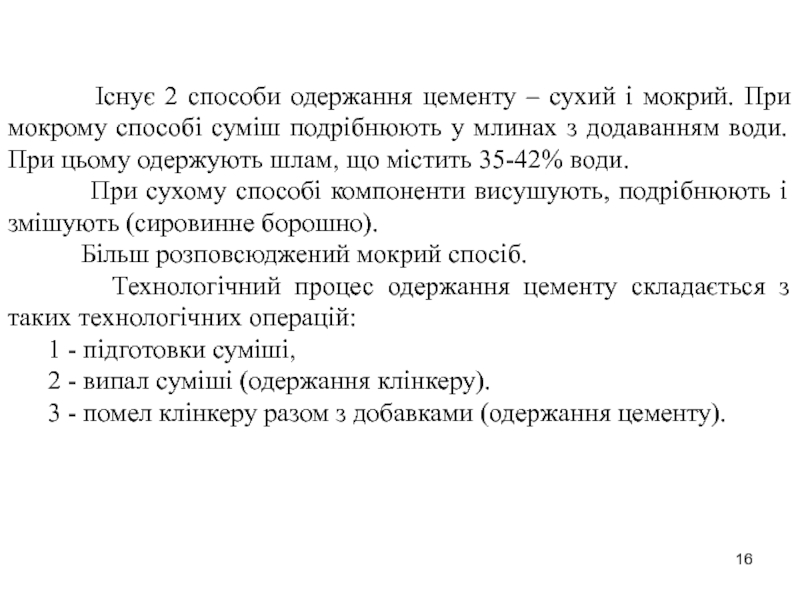

Слайд 16 Існує 2 способи одержання цементу – сухий

і мокрий. При мокрому способі суміш подрібнюють у млинах з

додаванням води. При цьому одержують шлам, що містить 35-42% води.

При сухому способі компоненти висушують, подрібнюють і змішують (сировинне борошно).

Більш розповсюджений мокрий спосіб.

Технологічний процес одержання цементу складається з таких технологічних операцій:

1 - підготовки суміші,

2 - випал суміші (одержання клінкеру).

3 - помел клінкеру разом з добавками (одержання цементу).

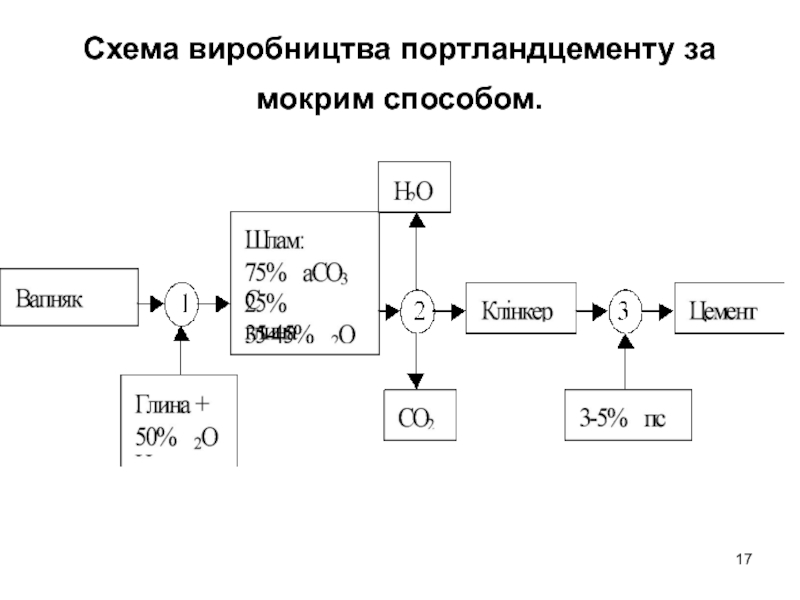

Слайд 17Схема виробництва портландцементу за мокрим способом.

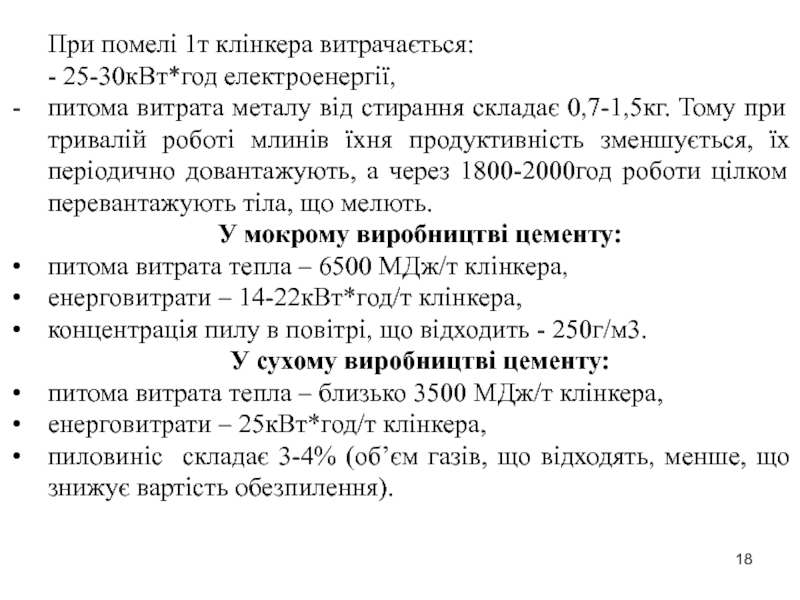

Слайд 18При помелі 1т клінкера витрачається:

- 25-30кВт*год електроенергії,

питома витрата металу від

стирання складає 0,7-1,5кг. Тому при тривалій роботі млинів їхня продуктивність

зменшується, їх періодично довантажують, а через 1800-2000год роботи цілком перевантажують тіла, що мелють.

У мокрому виробництві цементу:

питома витрата тепла – 6500 МДж/т клінкера,

енерговитрати – 14-22кВт*год/т клінкера,

концентрація пилу в повітрі, що відходить - 250г/м3.

У сухому виробництві цементу:

питома витрата тепла – близько 3500 МДж/т клінкера,

енерговитрати – 25кВт*год/т клінкера,

пиловиніс складає 3-4% (об’єм газів, що відходять, менше, що знижує вартість обезпилення).

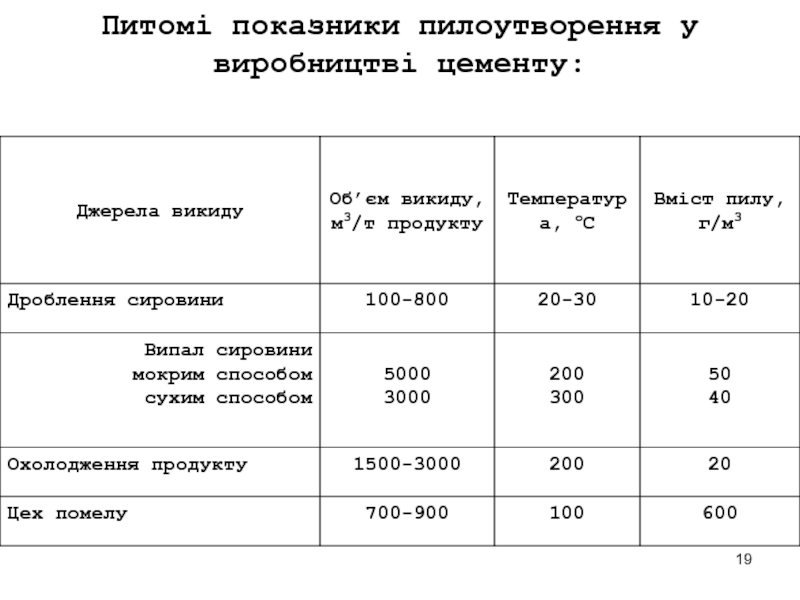

Слайд 19Питомі показники пилоутворення у виробництві цементу:

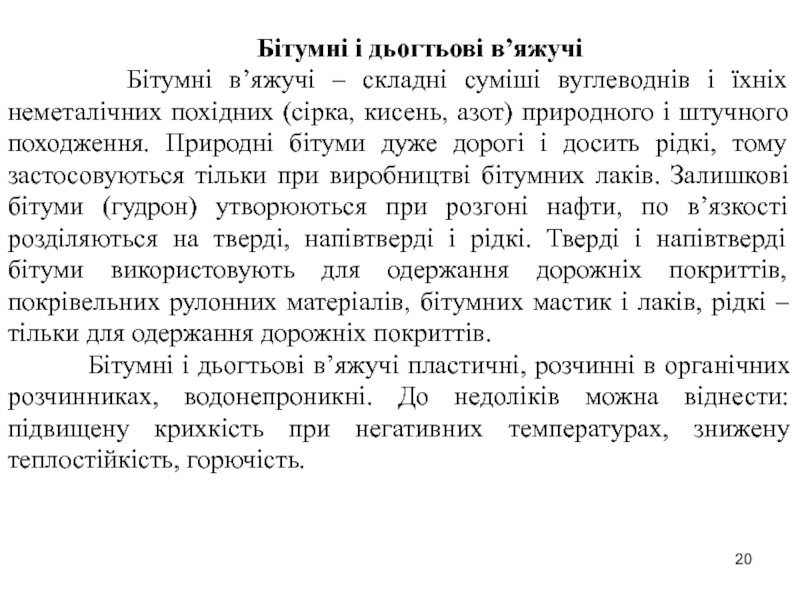

Слайд 20Бітумні і дьогтьові в’яжучі

Бітумні в’яжучі – складні

суміші вуглеводнів і їхніх неметалічних похідних (сірка, кисень, азот) природного

і штучного походження. Природні бітуми дуже дорогі і досить рідкі, тому застосовуються тільки при виробництві бітумних лаків. Залишкові бітуми (гудрон) утворюються при розгоні нафти, по в’язкості розділяються на тверді, напівтверді і рідкі. Тверді і напівтверді бітуми використовують для одержання дорожніх покриттів, покрівельних рулонних матеріалів, бітумних мастик і лаків, рідкі – тільки для одержання дорожніх покриттів.

Бітумні і дьогтьові в’яжучі пластичні, розчинні в органічних розчинниках, водонепроникні. До недоліків можна віднести: підвищену крихкість при негативних температурах, знижену теплостійкість, горючість.

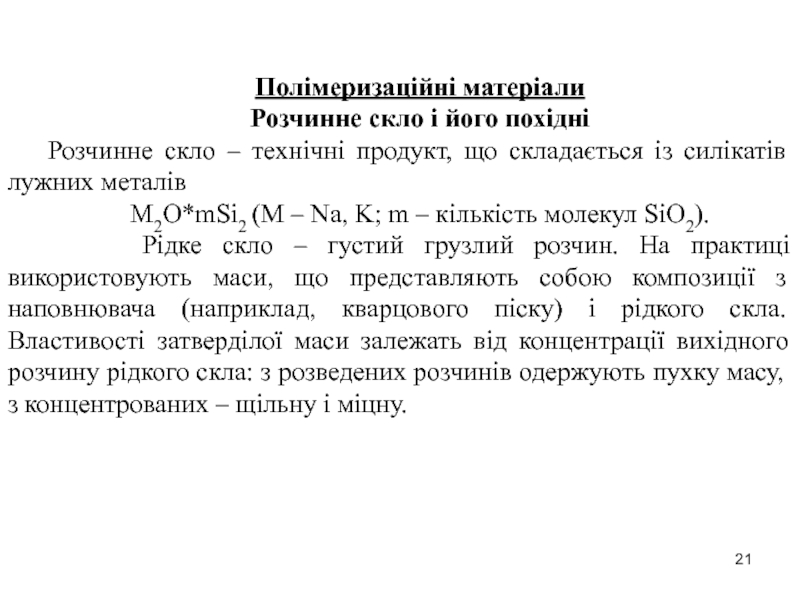

Слайд 21Полімеризаційні матеріали

Розчинне скло і його похідні

Розчинне скло – технічні продукт,

що складається із силікатів лужних металів

М2O*mSi2 (М – Na, K;

m – кількість молекул SiО2).

Рідке скло – густий грузлий розчин. На практиці використовують маси, що представляють собою композиції з наповнювача (наприклад, кварцового піску) і рідкого скла. Властивості затверділої маси залежать від концентрації вихідного розчину рідкого скла: з розведених розчинів одержують пухку масу, з концентрованих – щільну і міцну.

Слайд 22Вироби для покриття підлог

У будівництві використовують полімерні

рулонні і плитні матеріали.

Рулонні матеріали для підлог

підрозділяють на лінолеуми і синтетичні килимові покриття. По виду вихідного полімеру розрізняють полівінілхлоридні, гліфталеві, гумові, колоксилінові й інші, за структурою – безосновні, зі зміцнювальною, тепло-, звукоізолюючою основою, одношарові і багатошарові.

Слайд 23Будівельна кераміка

Керамічними називають штучні кам’яні матеріали і

вироби, одержувані з глин або їхніх сумішей з мінеральними добавками

шляхом формування і наступного обпалювання.

Будівельні керамічні вироби і матеріали поділяються на:

стінові (цеглини і будівельні камені, блоки і панелі),

елементи перекриттів (пустотілі камені, балки, панелі перекриттів),

для зовнішнього облицювання (цегла, фасадна плитка, килимова кераміка),

для внутрішнього облицювання (глазуровані плитки, плитки для підлог),

покрівельні (черепиця різних видів),

труби каналізаційні і дренажні,

санітарно-технічні (раковини, ванни, унітази і т.д.),

кислототривкі (цеглини, плити, труби),

дорожні (цегла, камені),

вогнетривкі (цегла й інші фасонні вироби),

теплоізоляційні і легковагі: керамзит, аглопорит.

Слайд 24 Незважаючи на різноманіття форм і розмірів, технології

виготовлення подібні і зводяться до:

видобутку сировини в кар’єрах,

транспортування на заводи,

підготовки

сировинної маси (здрібнювання, зволоження, перемішування компонентів),

формуванню виробів трьома методами: пластичним – вологість сировини 18-23%, сухим – вологість сировини 2-8% і способом лиття – з використанням як сировини шлікеру вологістю 40-60%,

природному і штучному сушінню виробів (

випалу виробу, під час якого зростає міцність, щільність, морозостійкість виробу.

охолодження виробів

Слайд 25Технологічна схема виробництва керамічної цегли

1 – ящиковий подавач суміші;

2 –транспортер; 3 – дроблення глини та відділення каменю на

вальцях; 4 – помел глини на бігунах; 5 – транспортер; 6 – формування цегли на стрічковому пресі; 7 – різка цегли-сирцю на автоматі.

Слайд 26Виробництво керамічних виробів зв’язано з виділенням в атмосферу:

димових газів від

згоряння органічного палива,

пилу від млинів, пресів, сушарок, печей випалу, ліній

глазурування,

продуктів реакцій між основними компонентами сировини. Основні з них - сполуки сірки, хлору і фтору. Джерелами цих забруднень є водорозчинні хлориди і сульфати, гумусові речовини в глинах, пірит. У шлаках, що на деяких заводах додають у шихту, містяться сполуки фтору, що при нагріванні сублімують або утворюють HF.

Слайд 27Скловироби

Склом називають аморфні тіла, що володіють механічними

властивостями твердих тіл і отримані шляхом переохолодження розплавів.

Скло буває природним (утвореним в результаті діяльності вулканів – обсидіан) і штучним.

За призначенням скло підрозділяють на:

технічне (оптичне, хімічне, медичне, ізоляційне),

будівельне (віконне, вітринне, армоване, лицювальне, мозаїчне, склоблоки),

побутове.

Слайд 28Стадії технології одержання скла:

підготовка сировинних матеріалів,

підготовка однорідної шихти,

варіння скла,

формування виробу,

заключна

термічна, хімічна чи механічна обробка виробу.

Слайд 29Варіння скла умовно розділяють на 5 стадій:

1 – стадія силікатоутворення.

При 300-400оС карбонати розкладаються з утворенням вуглекислого газу й оксидів

металів.

2 – стадія склоутворення. На цій стадії (1100-1200оС) утворюються складні силікати.

3 – стадія освітлення. На цій стадії скломаса звільняється від видимих газових включень (1кг шихти при 1400оС виділяє до 0,5м3 СО2).

4 – стадія гомогенізації проходить при температурах 3-їй стадії (1400-1500оС) і полягає в інтенсивному русі скломаси за допомогою мішалок. Після завершення гомогенізації скломаса готова для формування виробів.

5 – стадія охолодження. Скломаса має температуру 1500-1600оС, а температура, що забезпечує робочу в’язкість дорівнює 1100-1250оС. Температуру знижують плавно, щоб уникнути утворення міхурів з розчиненого газу.

Слайд 30Викиди в атмосферу:

- від горіння органічного палива,

легколетючі домішки із сполук

сировини,

пилове забруднення від сировинного цеху та в місцях перевантаження шихти

Слайд 31Будівництво

Виробничий будівельний процес зі всією сукупністю різних етапів

будівництва називають будівельною системою, кінцевим результатом якої є закінчений будівельний

об’єкт.

До об’єктів будівельної системи відносяться цивільні, промислові, енергетичні та інші споруди, інженерні комунікації, промислові агломерації тощо. За своїм розташуванням у плані будівництва об’єкти поділяються на:

компактні (будинки, греблі, мости тощо);

лінійні ( залізниці, трубопроводи, ЛЕП та ін.);

за площею (міста, водосховища, промислові комплекси тощо).

Слайд 33Вплив будівництва на довкілля

вихлопні гази автотранспортних засобів та іншої будівельної

техніки з двигунами внутрішнього згорання;

розпилення цементу, вапняку, фарбових аерозолів

тощо;

спалювання відходів та залишків будівельних матеріалів.

Слайд 34Енергетична ефективність житлових будинків

теплоізоляція фасадів;

використання легких бетонів та “пінобетонів”;

удосконалення

віконних конструкцій – “євро вікна”;

системи вентиляції з рекуперацією тепла;

ширококорпусні

конструкції будівель;

системи розумного використання та регулювання тепла та води і т. д.

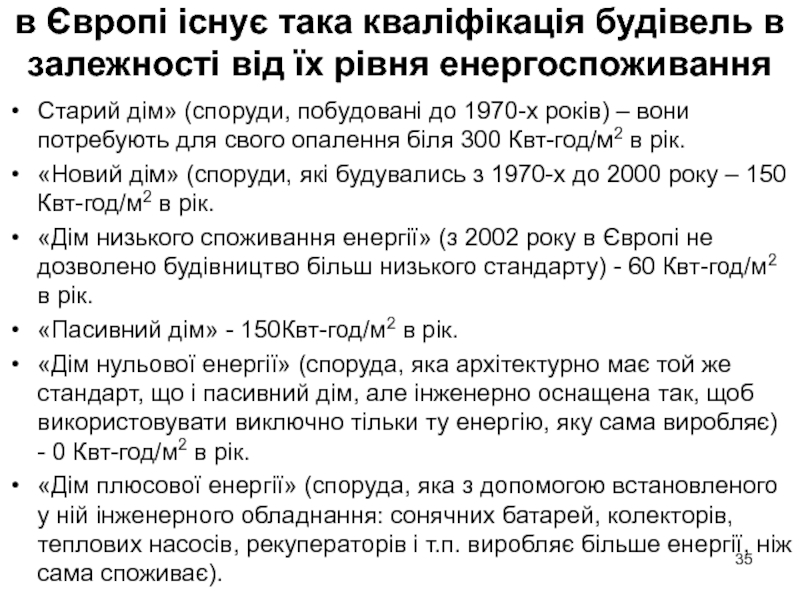

Слайд 35в Європі існує така кваліфікація будівель в залежності від їх

рівня енергоспоживання

Старий дім» (споруди, побудовані до 1970-х років) – вони

потребують для свого опалення біля 300 Квт-год/м2 в рік.

«Новий дім» (споруди, які будувались з 1970-х до 2000 року – 150 Квт-год/м2 в рік.

«Дім низького споживання енергії» (з 2002 року в Європі не дозволено будівництво більш низького стандарту) - 60 Квт-год/м2 в рік.

«Пасивний дім» - 150Квт-год/м2 в рік.

«Дім нульової енергії» (споруда, яка архітектурно має той же стандарт, що і пасивний дім, але інженерно оснащена так, щоб використовувати виключно тільки ту енергію, яку сама виробляє) - 0 Квт-год/м2 в рік.

«Дім плюсової енергії» (споруда, яка з допомогою встановленого у ній інженерного обладнання: сонячних батарей, колекторів, теплових насосів, рекуператорів і т.п. виробляє більше енергії, ніж сама споживає).

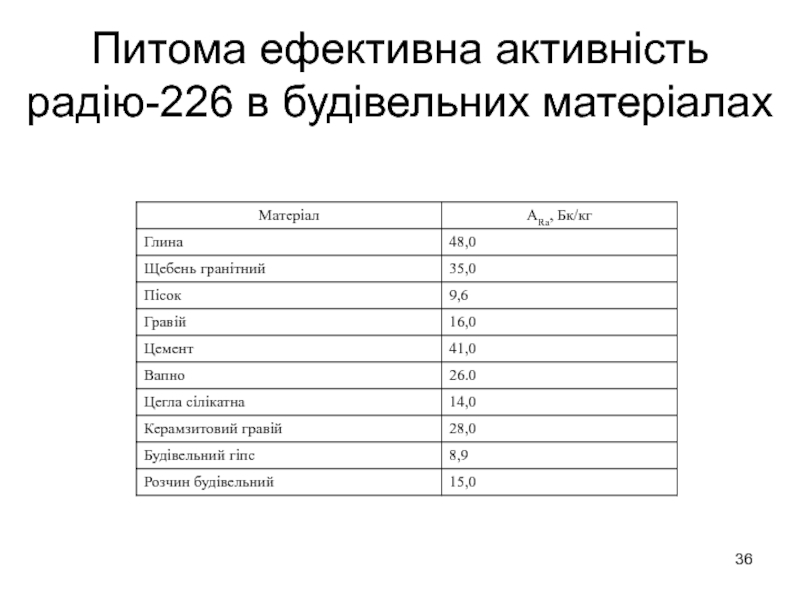

Слайд 36Питома ефективна активність радію-226 в будівельних матеріалах