Слайд 2Принцип действия и конструкцию зажимного устройства конструктор выбирает исходя из

конкретных условий выполнения операций:

типа производства;

величин сил резания, действующих на заготовку

при выполнении операций;

конструктивных особенностей заготовки;

типа станка.

Зажимные устройства приспособлений

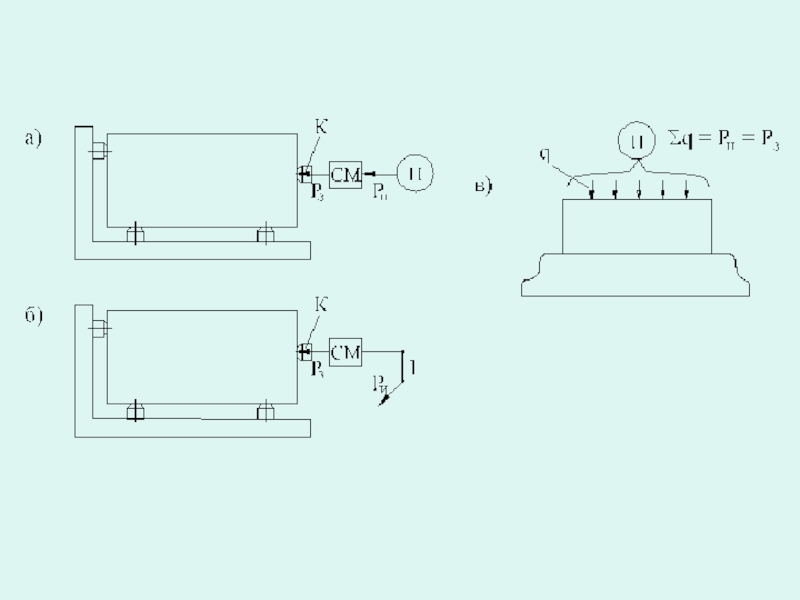

Слайд 3К первой группе относятся зажимные устройства, имеющие в своем составе

силовой механизм (СМ) и привод (П), который обеспечивает перемещение контактного

элемента (К) и создает исходное усилие Ри , преобразуемое силовым механизмом в зажимное усилие Рз.

Во вторую группу входят зажимные устройства, состоящие лишь из силового механизма, который приводится в действие непосредственно рабочим, прилагающим исходное усилие Ри на плече l.

Слайд 4К третьей группе относятся зажимные устройства, которые в своем составе

не имеют силового механизма, а используемые приводы лишь условно можно

назвать приводами, так как они не вызывают перемещений элементов зажимного устройства и только создают зажимное усилие Рз , которое в этих устройствах является равнодействующей равномерно распределенной нагрузки q, непосредственно действующей на заготовку и создаваемой либо в результате атмосферного давления, либо посредством магнитного силового потока.

К этой группе относятся вакуумные и магнитные устройства.

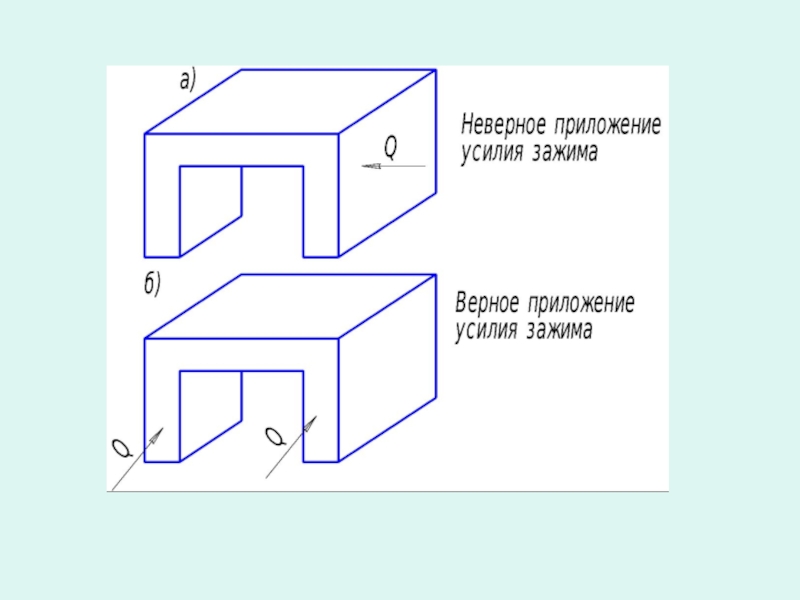

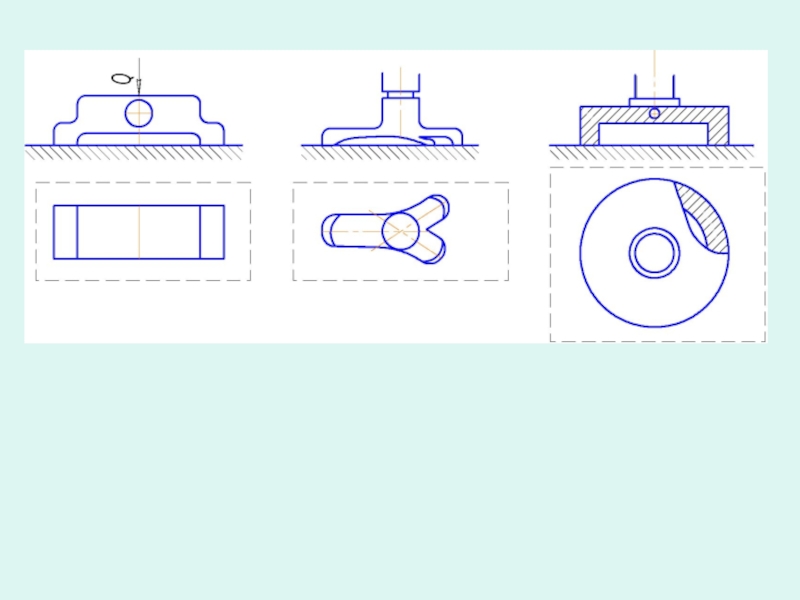

Слайд 6Конструктивной разработке зажимных элементов должен предшествовать выбор основных параметров зажима:

а)

направление и точка приложения зажимного усилия;

б) величина необходимого зажимного усилия;

Назначение

зажимного устройства

Обеспечивать контакт при установке.

Поддерживать неизменное положение детали во время обработки.

Слайд 7Требования к зажимным устройствам приспособлений

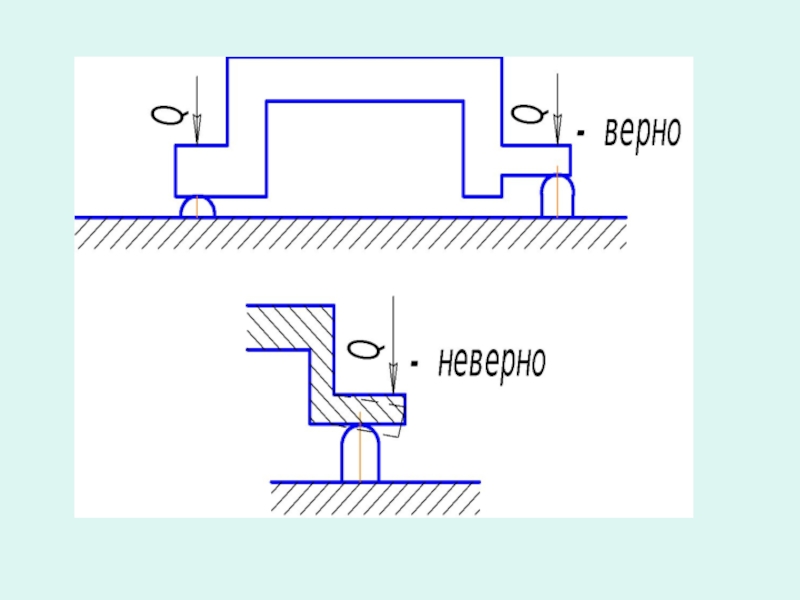

а) При зажиме не должно

нарушаться положение детали, достигнутое установкой.

б) Сила зажима должна надёжно обеспечить

неизменное положение детали во время обработки.

в) Смятие опорных поверхностей детали и её деформация в целом при зажиме должны быть минимальными и сила зажима должна быть оптимальной.

г) Закрепление детали при установке должно быть рациональным.

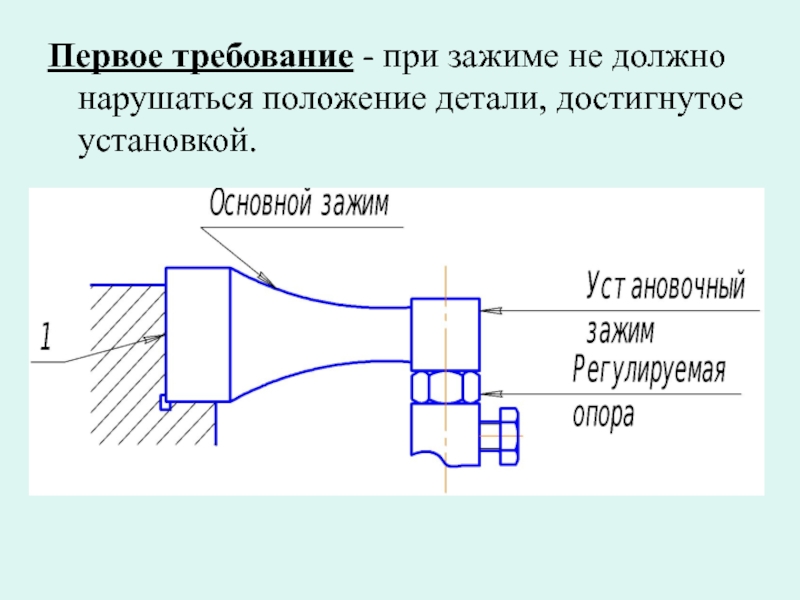

Слайд 8Первое требование - при зажиме не должно нарушаться положение детали,

достигнутое установкой.

Слайд 9Второе требование – сила зажима должна надёжно обеспечить неизменное положение

детали во время обработки

Деталь во время обработки находится под воздействием

нескольких сил:

а) сил резания, стремящихся сдвинуть и повернуть деталь;

б) сил, удерживающих деталь – зажимное усилие, реакция опор, силы трения, вес детали.

Слайд 10Величину зажимного усилия, необходимого для надёжного закрепления детали, можно определить

на основании решения уравнения статики, рассматривая равновесие детали под действием

приложенных сил резания.

Порядок расчёта зажимного усилия

1. Составить расчётную схему.

2. Составить уравнение сил и моментов из условия равновесия детали.

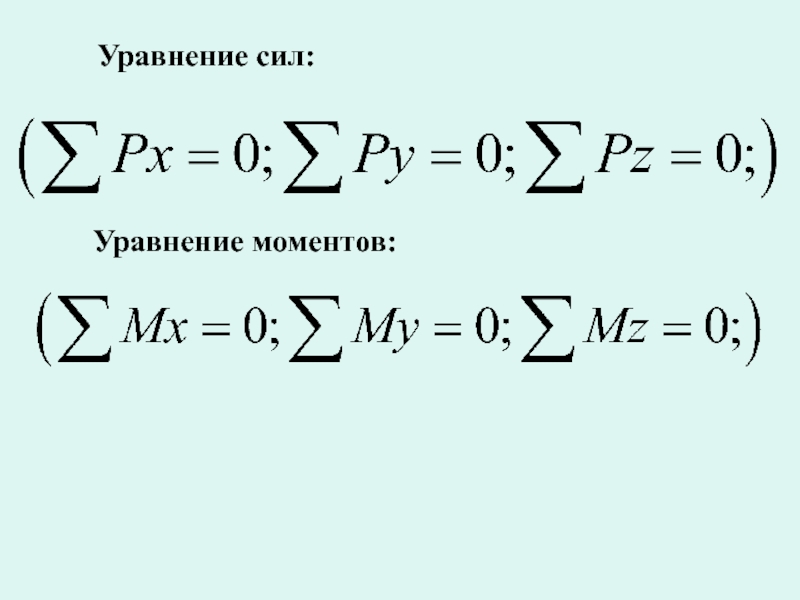

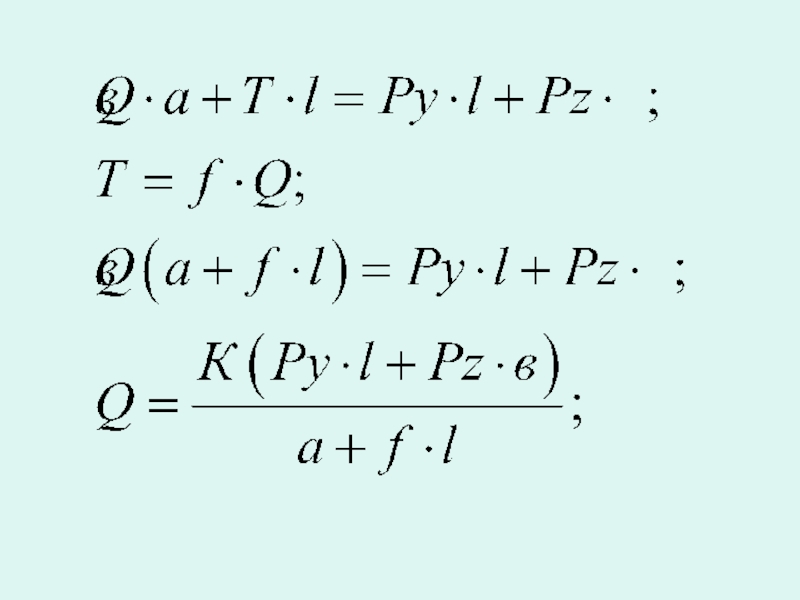

Слайд 11Уравнение сил:

Уравнение моментов:

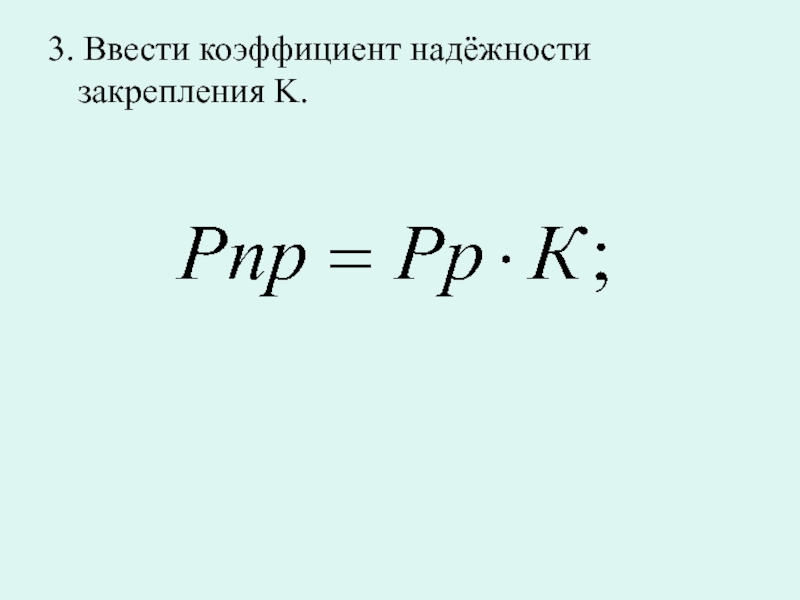

Слайд 123. Ввести коэффициент надёжности закрепления K.

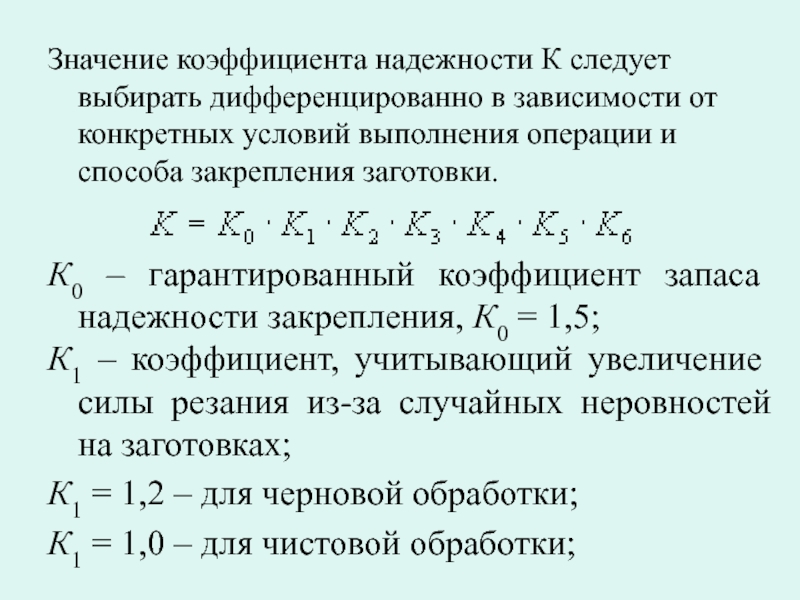

Слайд 13Значение коэффициента надежности К следует выбирать дифференцированно в зависимости от

конкретных условий выполнения операции и способа закрепления заготовки.

К0 – гарантированный

коэффициент запаса надежности закрепления, К0 = 1,5;

К1 – коэффициент, учитывающий увеличение силы резания из-за случайных неровностей на заготовках;

К1 = 1,2 – для черновой обработки;

К1 = 1,0 – для чистовой обработки;

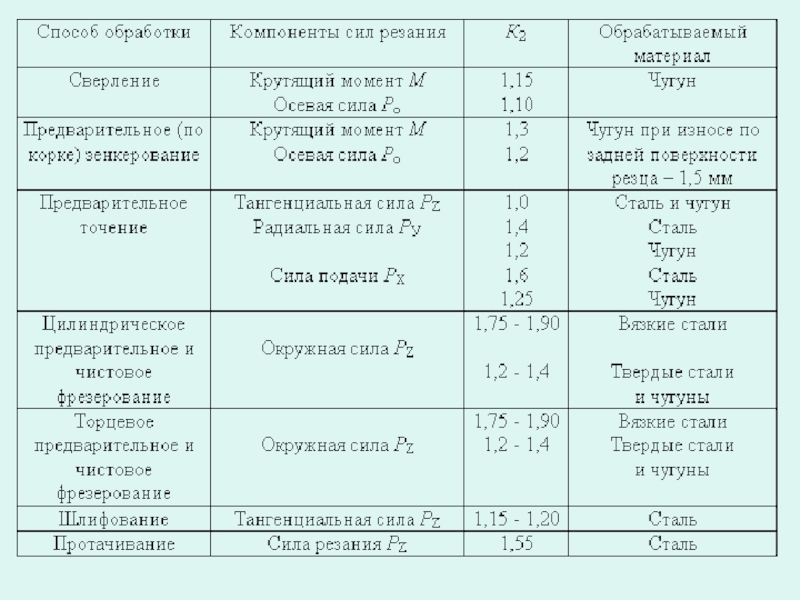

Слайд 14К2 – коэффициент, учитывающий увеличение силы резания вследствие затупления инструмента;

К3

– коэффициент, учитывающий увеличение силы резания при прерывистом резании,

К3

= 1,2;

К4 – учитывает непостоянство зажимного усилия;

К4 = 1,3 – для ручных зажимов;

К4 = 1,0 – для пневматических и гидравлических зажимов;

Слайд 15К5 – учитывает степень удобства расположения рукояток в ручных зажимах;

К5

= 1,2 – при диапазоне угла отклонения рукоятки 900;

К5 =

1,0 – при удобном расположении и малой длине рукоятки;

К6 – учитывает неопределенность из-за неровностей места контакта заготовки с опорными элементами, имеющими большую опорную поверхность (учитывается только при наличии крутящего момента, стремящегося повернуть заготовку);

Слайд 16К6 = 1,0 – для опорного элемента, имеющего ограниченную поверхность

контакта с заготовкой;

К6 = 1,5 – для опорного элемента с

большой площадью контакта.

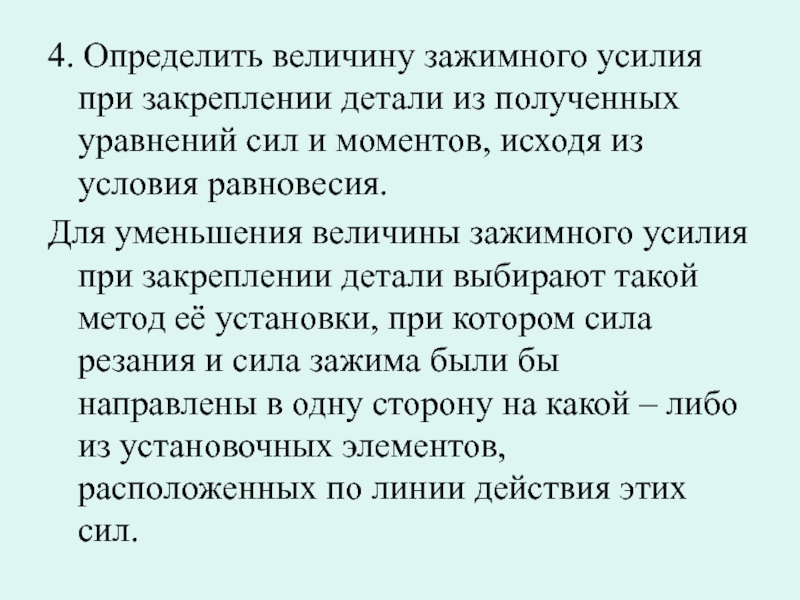

Слайд 184. Определить величину зажимного усилия при закреплении детали из полученных

уравнений сил и моментов, исходя из условия равновесия.

Для уменьшения величины

зажимного усилия при закреплении детали выбирают такой метод её установки, при котором сила резания и сила зажима были бы направлены в одну сторону на какой – либо из установочных элементов, расположенных по линии действия этих сил.

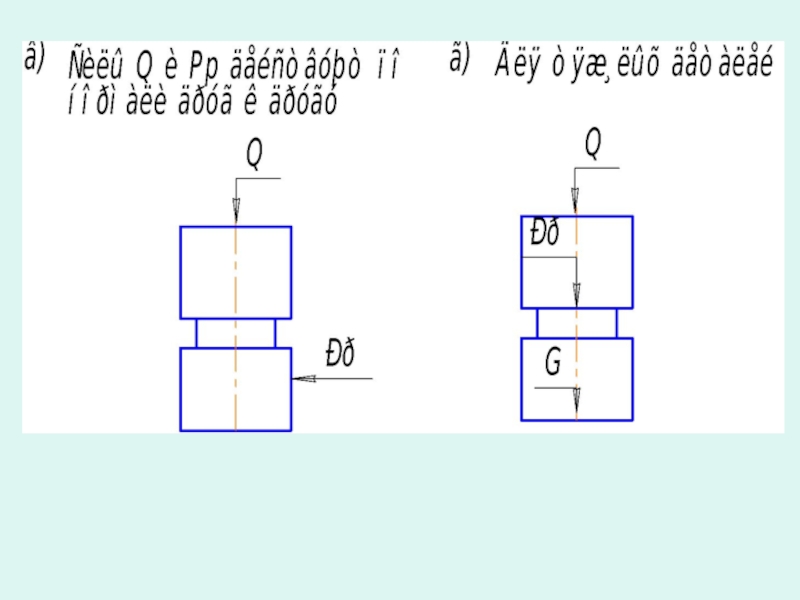

Слайд 19Вообще существуют четыре характерные схемы расположения сил резания и сил

зажима:

а) силы направлены в одну сторону;

б) силы направлены навстречу друг

другу;

в) силы действуют по нормали друг к другу;

г) схема установки в которой необходимо учитывать силу тяжести.

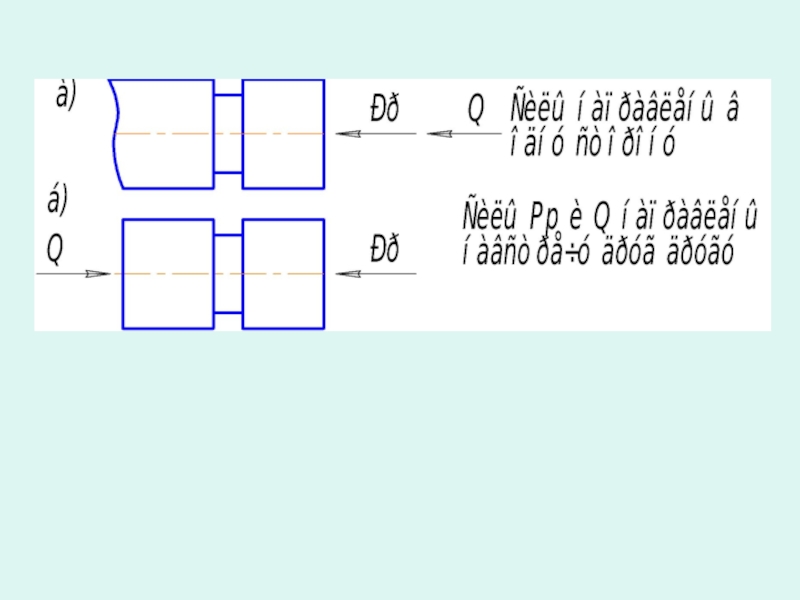

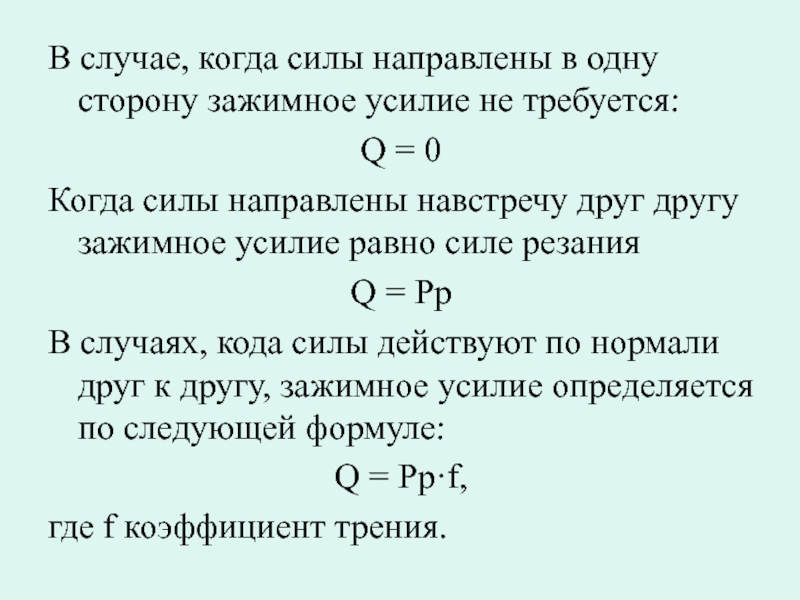

Слайд 22В случае, когда силы направлены в одну сторону зажимное усилие

не требуется:

Q = 0

Когда силы направлены навстречу друг другу зажимное

усилие равно силе резания

Q = Pp

В случаях, кода силы действуют по нормали друг к другу, зажимное усилие определяется по следующей формуле:

Q = Pp·f,

где f коэффициент трения.

Слайд 24

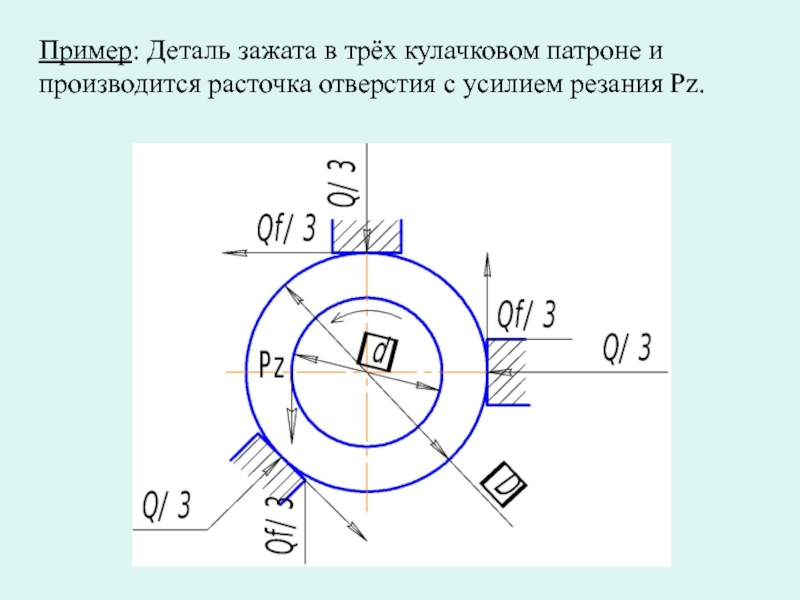

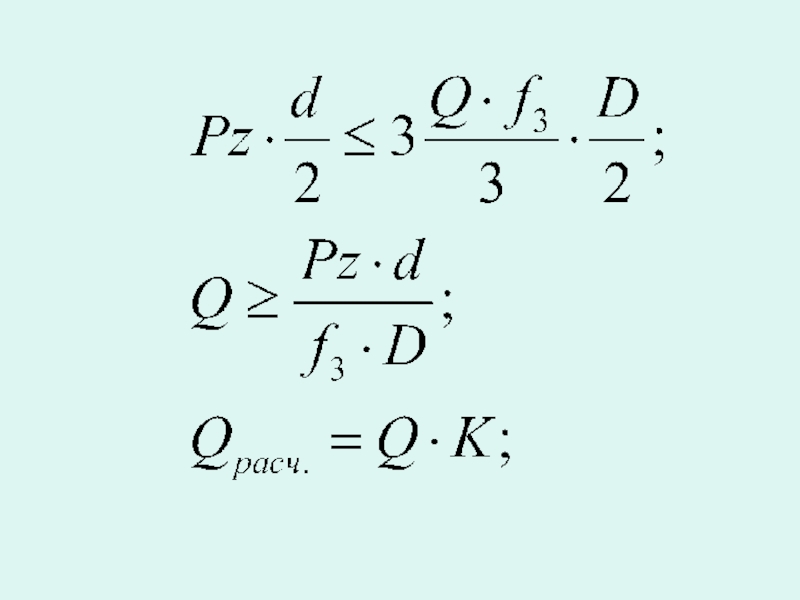

Пример: Деталь зажата в трёх кулачковом патроне и производится расточка

отверстия с усилием резания Pz.

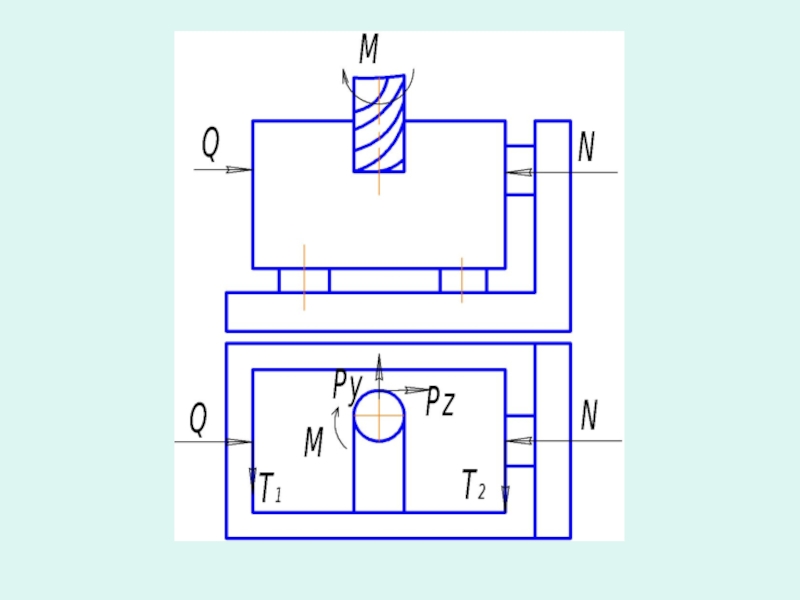

Слайд 26Пример 2: На операции фрезерования паза при принятом методе установки

и схеме закрепления, деталь под действием силы резания может перемещаться

вдоль

опорных пластин.

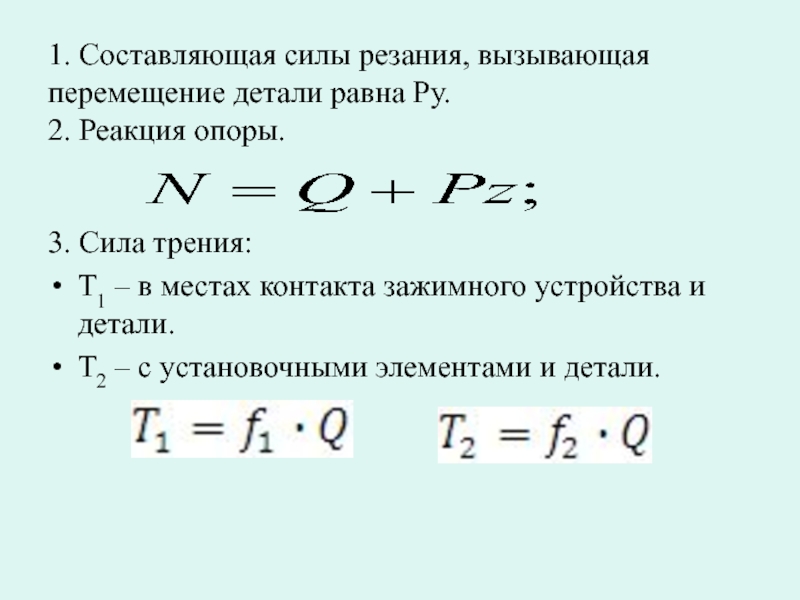

Слайд 281. Составляющая силы резания, вызывающая перемещение детали равна Ру.

2. Реакция

опоры.

3. Сила трения:

Т1 – в местах контакта зажимного

устройства и детали.

Т2 – с установочными элементами и детали.

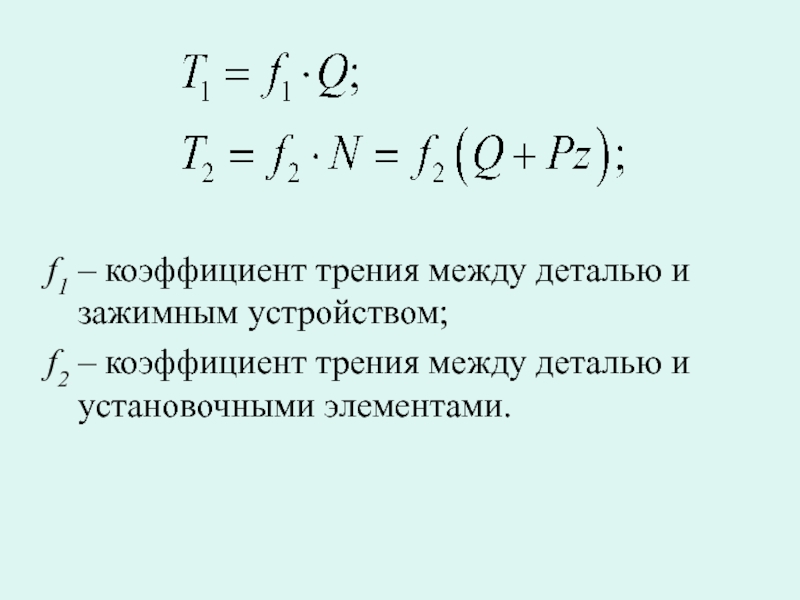

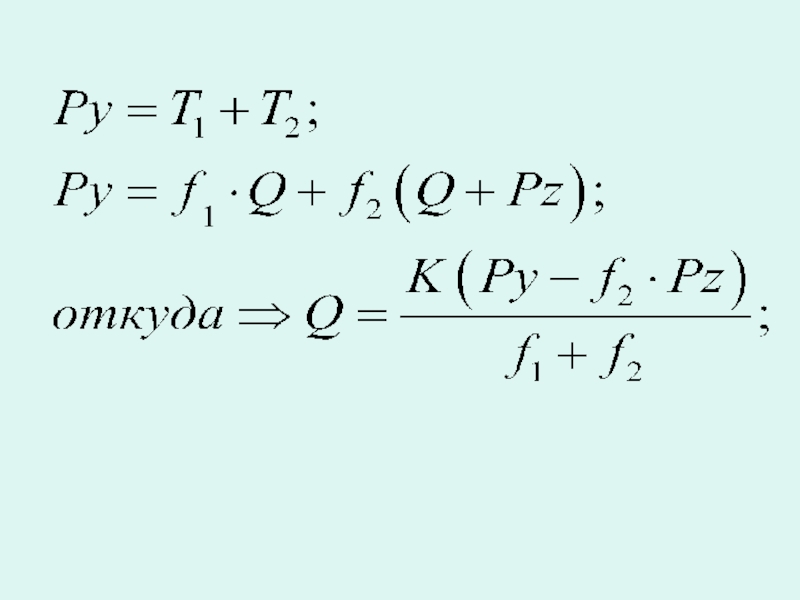

Слайд 29f1 – коэффициент трения между деталью и зажимным устройством;

f2 –

коэффициент трения между деталью и установочными элементами.

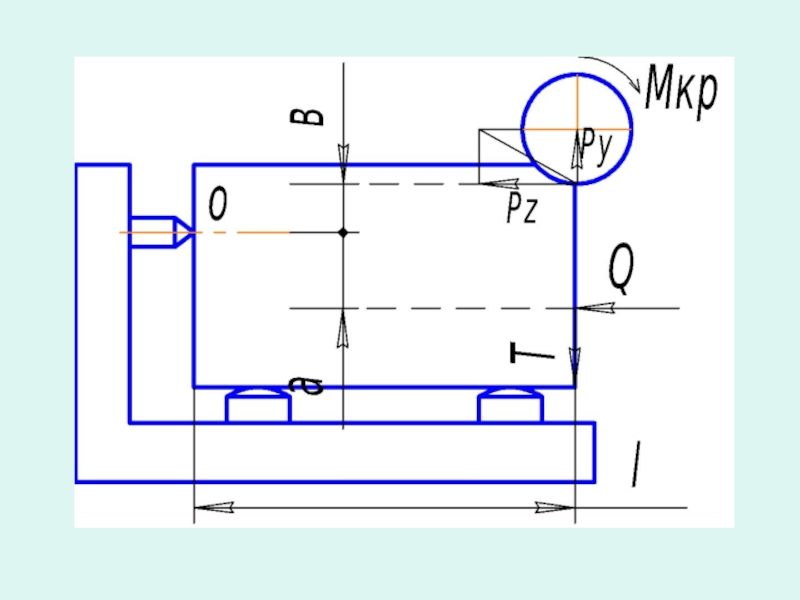

Слайд 31Пример 3: На операции фрезерования плоскости при принятом методе установки

и схеме закрепления - деталь под действием сил резания может

повернуться относительно точки 0.

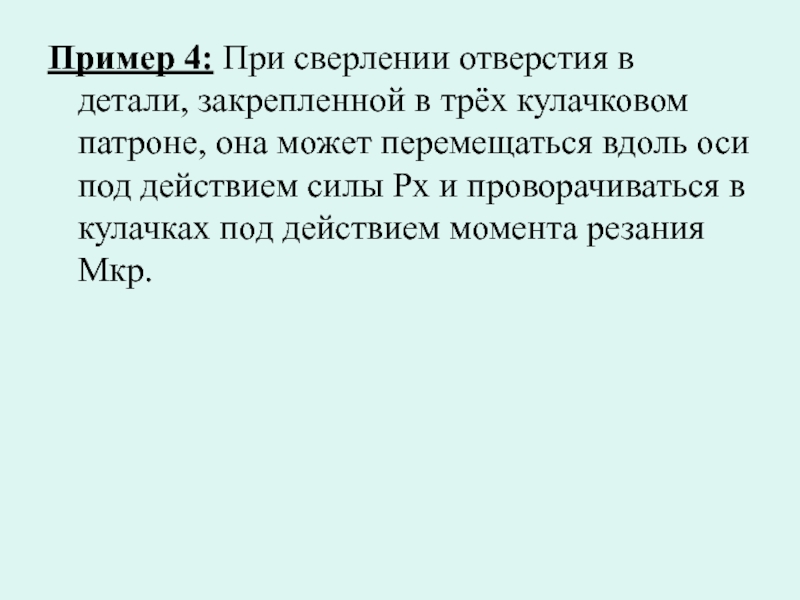

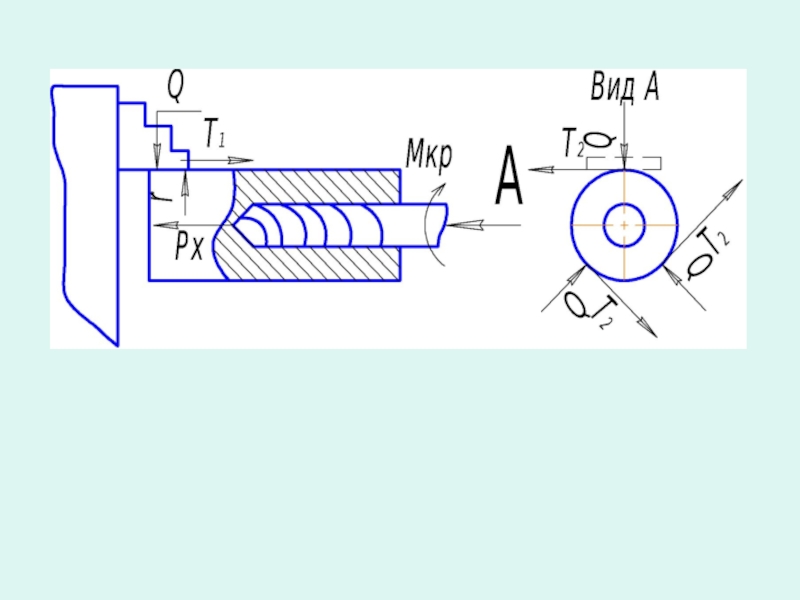

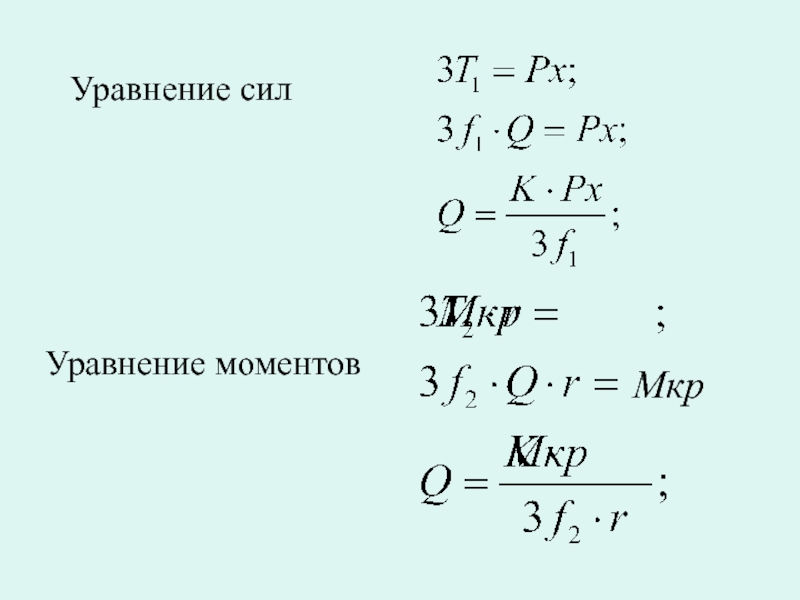

Слайд 34Пример 4: При сверлении отверстия в детали, закрепленной в трёх

кулачковом патроне, она может перемещаться вдоль оси под действием силы

Рх и проворачиваться в кулачках под действием момента резания Мкр.

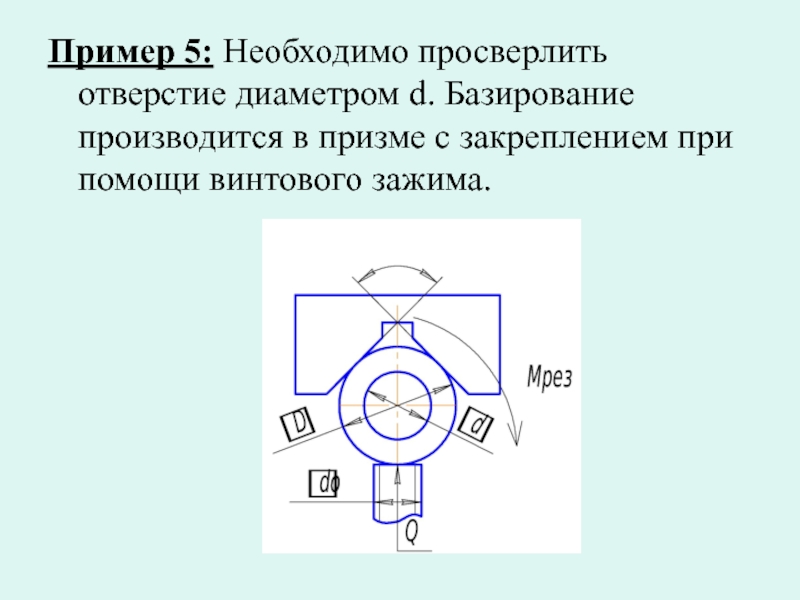

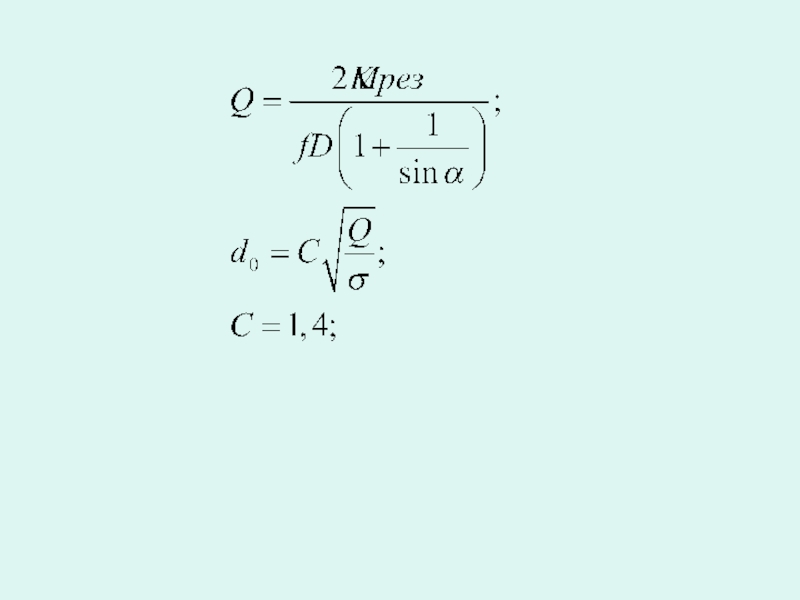

Слайд 37Пример 5: Необходимо просверлить отверстие диаметром d. Базирование производится в

призме с закреплением при помощи винтового зажима.

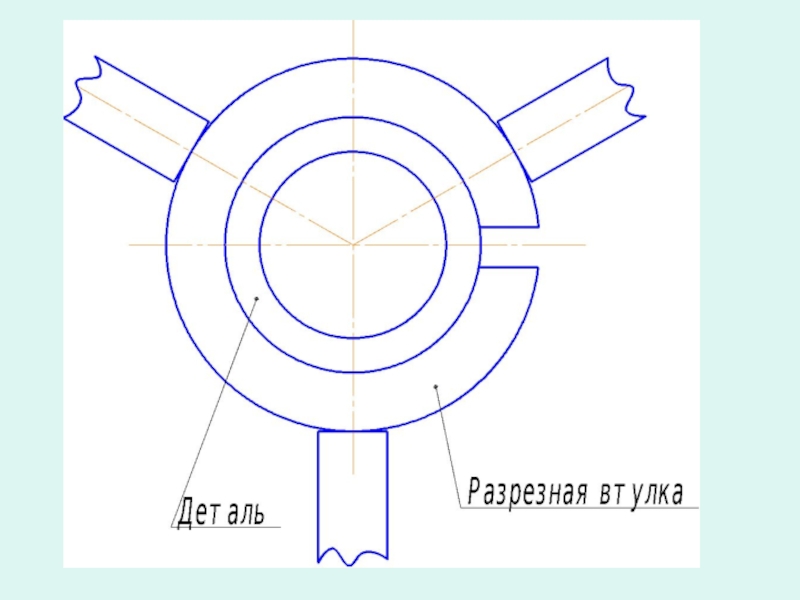

Слайд 39Третье требование – деформации самой детали и её опорных поверхностей

должны быть минимальными.

При зажиме детали возникают деформации, которые являются

составной частью деформаций упругой системы станок – обрабатываемая деталь - инструмент – станок.

Деформацию детали необходимо учитывать тогда, когда деталь является не жёсткой (тонкостенной).

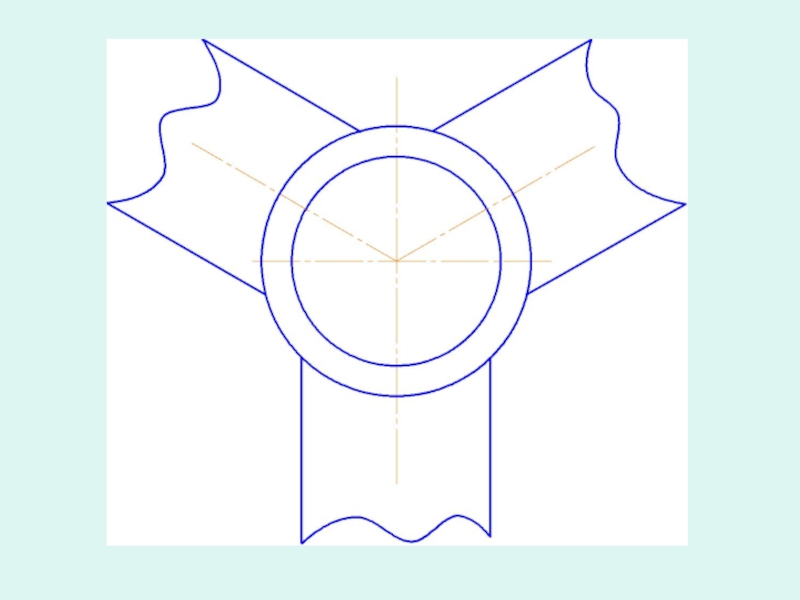

Слайд 40Пример: при растачивании кольца в трёх кулачковом патроне происходит его

смятие при зажиме кулачков.